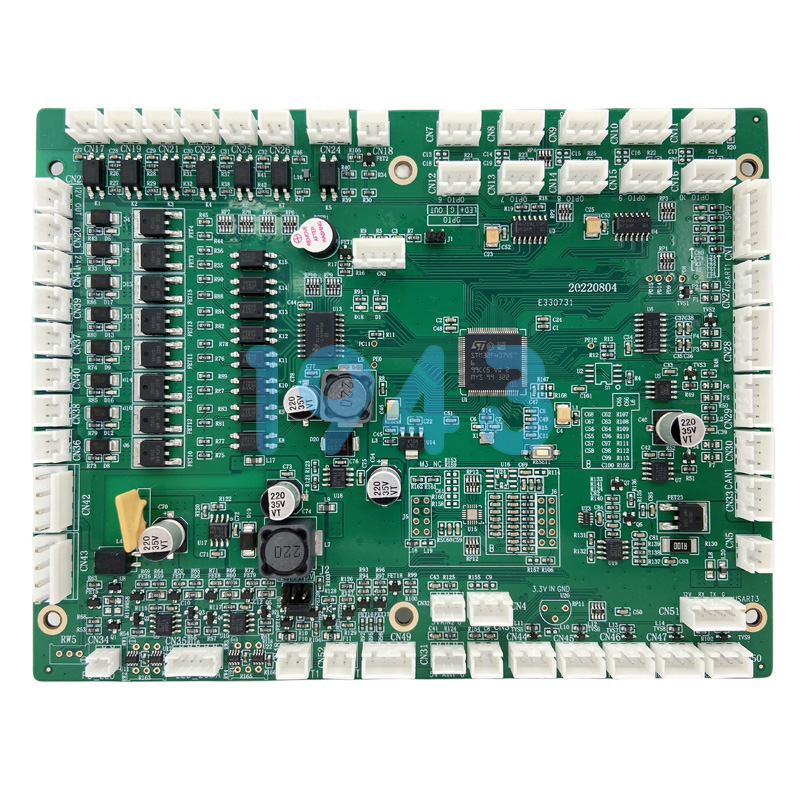

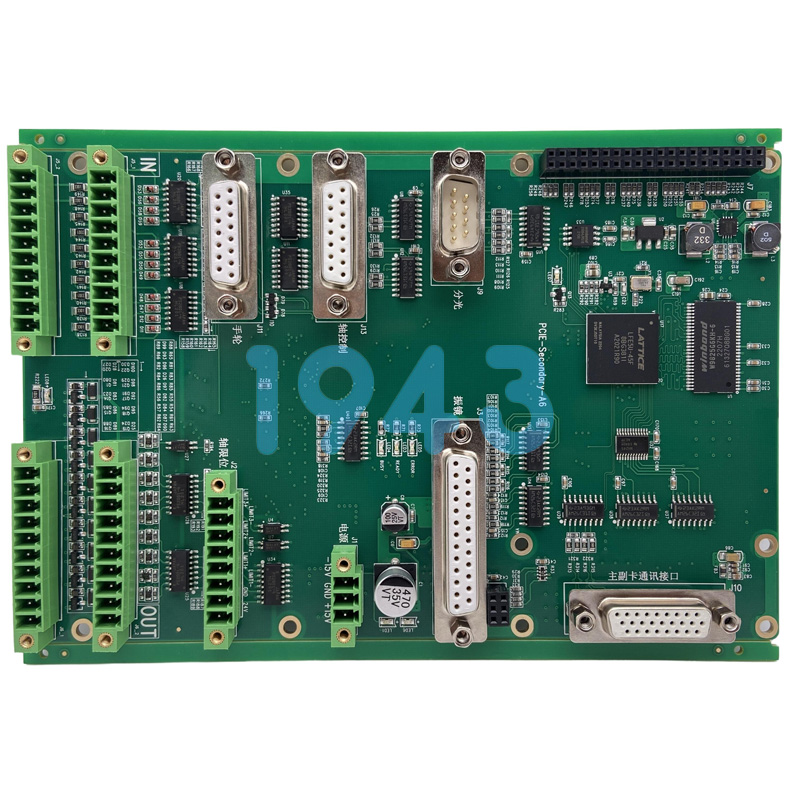

在工控領域,PCBA(印刷電路板組件)作為設備的核心控制單元,其可靠性直接關系到工業系統的穩定運行。隨著電子設備向高集成化、多功能化方向發展,復雜電路板的散熱問題日益凸顯,尤其在高溫、振動等嚴苛工況下,散熱設計成為工控PCBA加工中的關鍵挑戰。深圳SMT加工廠-1943科技從材料選擇、設計優化、工藝控制及測試驗證等角度,探討如何在SMT貼片加工中系統性應對復雜電路板的散熱需求。

一、材料選擇:構建散熱基礎

-

高導熱基板材料

在工控PCBA加工中,基板是熱傳導的第一層介質。針對高功率或高密度電路板,可采用金屬基板(如鋁基、銅基)或高導熱系數的FR-4材料,以提升熱量從芯片到基板的傳遞效率。 -

導熱介質應用

SMT貼片過程中,通過點膠工藝在發熱元件與基板間填充導熱硅脂或導熱膠,可有效降低接觸熱阻。對于大功率器件,預置導熱墊片或結合散熱膏工藝,進一步優化熱界面傳導。 -

散熱結構兼容性

在元件布局階段預留散熱片或散熱模塊的安裝空間,并選擇與SMT工藝兼容的散熱材料(如鋁合金或石墨烯復合材料),確保后續散熱組件的穩固裝配。

二、設計優化:從源頭降低熱負荷

-

布局與布線策略

-

熱敏感元件隔離:將發熱量大的器件(如電源模塊、處理器)遠離溫度敏感元件(如晶振、傳感器),并優先布置在通風區域或靠近板邊位置。

-

散熱通道規劃:通過增加銅層厚度、設計大面積鋪銅或設置散熱過孔(Thermal Via),構建低熱阻路徑,加速熱量向外部環境擴散。

-

-

元器件選型與功耗管理

在滿足功能需求的前提下,優先選擇低功耗芯片或耐高溫封裝器件(如QFN、LGA)。通過硬件設計優化(如動態調壓、分區供電),降低整體熱負荷。

三、工藝控制:確保散熱設計落地

-

SMT貼片精度控制

高精度貼裝可避免元件偏移導致的散熱接觸不良。通過優化錫膏印刷參數(如鋼網開孔比例)和回流焊溫度曲線,確保焊點飽滿且導熱性能穩定。 -

輔助散熱工藝集成

-

散熱片貼合工藝:在SMT后段工序中,采用自動化設備精準安裝散熱片,并通過回流焊或固化工藝實現與元器件的可靠結合。

-

灌封與涂層技術:對局部高溫區域施加導熱灌封膠或噴涂三防漆,兼顧散熱與防護需求。

-

四、測試驗證:閉環優化散熱方案

-

熱仿真與實測結合

在工控PCBA加工前期,利用熱仿真軟件模擬電路板溫度場分布,識別熱點區域并優化布局。量產階段通過紅外熱成像儀或熱電偶實測,驗證散熱設計的實際效果。 -

老化測試與環境適應性驗證

在高溫老化箱中模擬長期運行工況,監測電路板的溫升曲線及性能穩定性。針對極端環境(如高濕度、多塵),結合散熱方案進行防護性測試,確保散熱系統長期有效。

五、維護與迭代:全生命周期散熱管理

工控設備的散熱需求可能隨硬件升級或環境變化而動態調整。在PCBA加工完成后,建議用戶定期清潔散熱通道、檢查散熱組件狀態,同時反饋運行數據以支持設計迭代。通過持續優化散熱策略,可延長工控設備的使用壽命并降低維護成本。

結語

復雜電路板的散熱問題需要工控PCBA加工全流程的協同解決。從材料創新、設計精細化到工藝嚴控,每一步都直接影響散熱效能。未來,隨著高導熱材料技術及智能化熱管理方案的進步,SMT貼片加工將更高效地平衡電路板的高性能與高可靠性需求,為工業自動化領域提供堅實的技術支撐。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳SMT加工廠-1943科技。

2024-04-26

2024-04-26