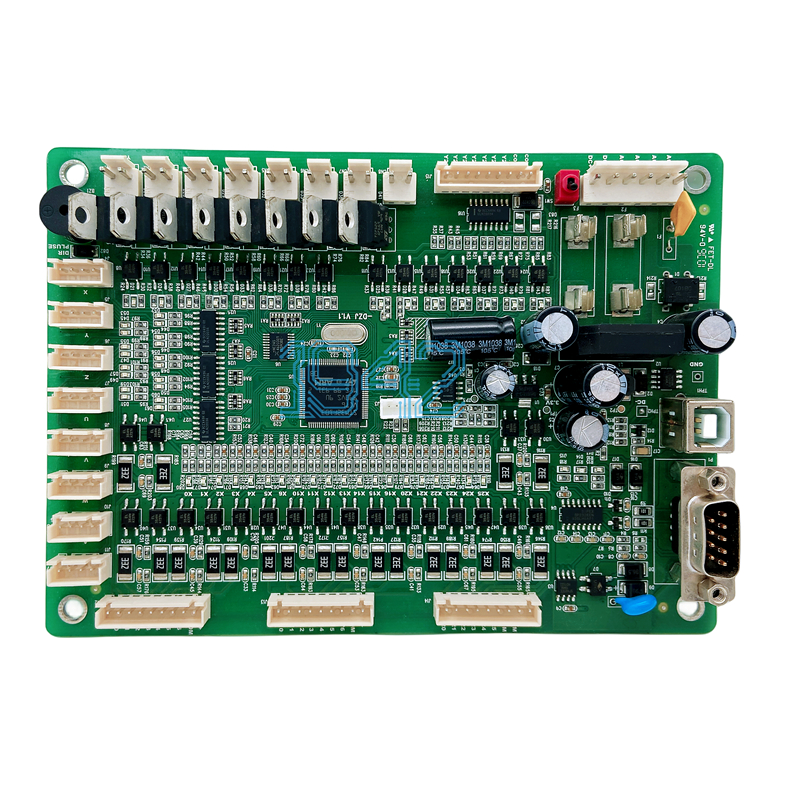

在通信基站設(shè)備PCBA加工領(lǐng)域,大尺寸PCB的應(yīng)用日益廣泛。然而,在SMT貼片加工過程中,大尺寸PCB變形是一個(gè)常見且棘手的問題,它會(huì)嚴(yán)重影響貼片精度、焊接質(zhì)量以及整個(gè)通信基站設(shè)備的性能和可靠性。因此,有效解決大尺寸PCB的變形問題至關(guān)重要。

一、大尺寸PCB變形的原因分析

(一)PCB自身因素

- 材料特性:PCB板材的熱膨脹系數(shù)(CTE)、玻璃化轉(zhuǎn)變溫度(Tg)等物理特性對(duì)變形有重要影響。若板材的CTE較高,在焊接等高溫工藝過程中,由于溫度變化導(dǎo)致的熱脹冷縮效應(yīng)更明顯,容易產(chǎn)生較大的變形;而Tg較低的板材,在高溫環(huán)境下力學(xué)性能下降較快,也會(huì)增加變形的風(fēng)險(xiǎn)。

- 結(jié)構(gòu)設(shè)計(jì):大尺寸PCB通常面積較大、厚度較薄,自身剛性相對(duì)較弱。如果PCB的層數(shù)設(shè)計(jì)不合理、布局不均勻,例如元件集中分布在某一區(qū)域,會(huì)導(dǎo)致局部重量過大或應(yīng)力集中,在加工過程中容易發(fā)生彎曲、翹曲等變形。

(二)SMT加工工藝因素

- 焊接溫度:回流焊和波峰焊過程中,溫度的控制至關(guān)重要。若回流焊溫度曲線設(shè)置不當(dāng),升溫速率過快或峰值溫度過高,PCB各部分受熱不均勻,會(huì)產(chǎn)生較大的熱應(yīng)力,從而引發(fā)變形;波峰焊時(shí),焊接溫度過高或接觸時(shí)間過長(zhǎng),也會(huì)對(duì)PCB造成熱沖擊,導(dǎo)致變形。

- 貼裝壓力:貼片機(jī)在貼裝元件時(shí),貼裝壓力過大或不均勻,會(huì)對(duì)PCB施加額外的機(jī)械應(yīng)力。對(duì)于大尺寸PCB,這種應(yīng)力容易導(dǎo)致其發(fā)生彎曲變形。

- 冷卻速率:焊接完成后,PCB的冷卻速率過快,會(huì)使板材內(nèi)部產(chǎn)生較大的內(nèi)應(yīng)力,長(zhǎng)期積累可能導(dǎo)致PCB變形。

(三)環(huán)境因素

生產(chǎn)環(huán)境的溫度和濕度對(duì)PCB變形也有一定影響。環(huán)境溫度過高或波動(dòng)較大,會(huì)使PCB板材處于不穩(wěn)定狀態(tài),增加變形的可能性;濕度過高時(shí),PCB容易吸濕,在高溫加工過程中,水分蒸發(fā)產(chǎn)生的蒸汽壓力可能導(dǎo)致PCB鼓包、變形。

二、解決大尺寸PCB變形問題的具體措施

(一)優(yōu)化PCB設(shè)計(jì)

- 合理選擇板材:根據(jù)通信基站設(shè)備的使用環(huán)境和加工工藝要求,選擇具有合適CTE和Tg的PCB板材。例如,對(duì)于需要承受較高溫度的場(chǎng)合,可選用高Tg的FR-4板材或特殊的高頻板材,以提高板材的耐高溫性能和抗變形能力。

- 加強(qiáng)結(jié)構(gòu)設(shè)計(jì):增加PCB的厚度,合理設(shè)計(jì)層數(shù)和布局,使元件分布均勻,避免局部應(yīng)力集中。在PCB邊緣或薄弱區(qū)域設(shè)置加強(qiáng)筋、邊框等剛性支撐結(jié)構(gòu),提高PCB的整體剛性。此外,還可以采用拼板設(shè)計(jì),將大尺寸PCB分割成多個(gè)小尺寸拼板,在加工完成后再進(jìn)行分板,減少單個(gè)PCB的尺寸和變形風(fēng)險(xiǎn)。

(二)優(yōu)化SMT加工工藝

- 合理設(shè)置焊接溫度曲線:在回流焊過程中,根據(jù)PCB板材的特性和元件的要求,精心調(diào)整溫度曲線。升溫速率控制在合理范圍內(nèi),一般不超過3℃/s,峰值溫度不宜過高,以剛好使焊膏熔化為宜,避免PCB過度受熱。同時(shí),確保溫區(qū)溫度均勻,減少PCB各部分的溫差。在波峰焊中,嚴(yán)格控制焊接溫度和時(shí)間,一般焊接溫度為240-260℃,接觸時(shí)間為3-5秒,避免因高溫和長(zhǎng)時(shí)間焊接對(duì)PCB造成損害。

- 控制貼裝壓力:定期對(duì)貼片機(jī)進(jìn)行校準(zhǔn)和維護(hù),確保貼裝頭的壓力傳感器準(zhǔn)確可靠。根據(jù)PCB的厚度和剛性,合理調(diào)整貼裝壓力,一般壓力值控制在元件重量的1.5-2倍左右,避免過大的壓力對(duì)PCB造成擠壓變形。

- 優(yōu)化冷卻工藝:在焊接完成后,采用合適的冷卻方式,如自然冷卻或強(qiáng)制風(fēng)冷,控制冷卻速率,避免過快冷卻導(dǎo)致內(nèi)應(yīng)力產(chǎn)生。對(duì)于大尺寸PCB,可以設(shè)置專門的冷卻區(qū)域,使PCB均勻冷卻。

(三)改善生產(chǎn)環(huán)境

保持生產(chǎn)車間的溫度和濕度穩(wěn)定,溫度控制在22-26℃,濕度控制在40%-60%RH。安裝空調(diào)和除濕設(shè)備,定期對(duì)環(huán)境參數(shù)進(jìn)行監(jiān)測(cè)和調(diào)整,為PCB加工提供一個(gè)穩(wěn)定的環(huán)境條件。同時(shí),加強(qiáng)車間的清潔管理,避免灰塵、雜物等對(duì)PCB造成污染和損害。

(四)采用輔助工具和設(shè)備

- 使用PCB支撐治具:在SMT加工過程中,針對(duì)大尺寸PCB設(shè)計(jì)專用的支撐治具,如托盤、夾具等,對(duì)PCB進(jìn)行固定和支撐,提高其剛性和穩(wěn)定性,減少變形。支撐治具應(yīng)與PCB的尺寸和形狀相匹配,確保支撐點(diǎn)均勻分布,避免局部受力過大。

- 真空吸附裝置:在貼片機(jī)和回流焊設(shè)備中采用真空吸附裝置,將PCB牢固地固定在工作臺(tái)上,防止在加工過程中因振動(dòng)或應(yīng)力作用而發(fā)生變形。真空吸附的壓力應(yīng)適中,避免對(duì)PCB造成損壞。

- 應(yīng)力消除設(shè)備:在PCB加工完成后,使用應(yīng)力消除設(shè)備,如熱壓機(jī)、應(yīng)力測(cè)試儀等,對(duì)PCB進(jìn)行應(yīng)力檢測(cè)和消除處理,確保PCB內(nèi)部的應(yīng)力均勻分布,減少變形的可能性。

三、參考案例分析

某通信設(shè)備制造商在生產(chǎn)一款大尺寸PCB的通信基站設(shè)備時(shí),初期SMT貼片加工過程中PCB變形率高達(dá)15%,嚴(yán)重影響了生產(chǎn)進(jìn)度和產(chǎn)品質(zhì)量。通過分析,發(fā)現(xiàn)主要原因是PCB板材的Tg較低,結(jié)構(gòu)設(shè)計(jì)不合理,以及回流焊溫度曲線設(shè)置不當(dāng)。針對(duì)這些問題,該公司采取了以下措施:更換了高Tg的PCB板材,優(yōu)化了PCB的結(jié)構(gòu)設(shè)計(jì),增加了加強(qiáng)筋和邊框;重新調(diào)整了回流焊溫度曲線,降低了升溫速率和峰值溫度;同時(shí)使用了專用的PCB支撐治具和真空吸附裝置。經(jīng)過改進(jìn)后,PCB變形率降至3%以下,生產(chǎn)效率和產(chǎn)品質(zhì)量得到了顯著提高。

四、結(jié)論

在通信基站設(shè)備PCBA加工中,大尺寸PCB的變形問題會(huì)對(duì)產(chǎn)品質(zhì)量和生產(chǎn)效率產(chǎn)生嚴(yán)重影響。通過優(yōu)化PCB設(shè)計(jì)、改進(jìn)SMT加工工藝、改善生產(chǎn)環(huán)境以及采用輔助工具和設(shè)備等綜合措施,可以有效解決大尺寸PCB的變形問題。在實(shí)際生產(chǎn)中,應(yīng)根據(jù)具體情況進(jìn)行分析和調(diào)整,不斷優(yōu)化加工工藝和流程,確保大尺寸PCB的加工質(zhì)量,為通信基站設(shè)備的穩(wěn)定運(yùn)行提供可靠保障。

因設(shè)備、物料、生產(chǎn)工藝等不同因素,內(nèi)容僅供參考。了解更多smt貼片加工知識(shí),歡迎訪問深圳SMT貼片加工廠-1943科技。

2024-04-26

2024-04-26