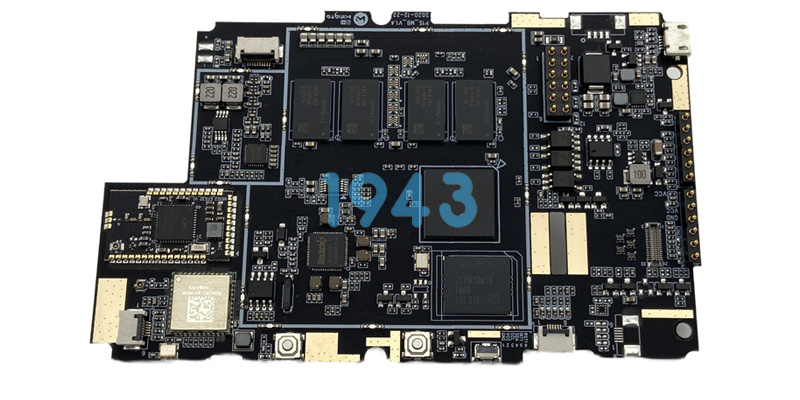

PCBA電路板加工是將空白的PCB裸板轉化為具備特定電氣功能模組的核心環節。對于尋求可靠合作伙伴的您而言,深入了解一個專業的PCBA加工流程,是確保產品質量、交期與成本效益的關鍵。1943科技作為一家專業的SMT貼片/PCBA加工廠,本文將為您清晰解析我們嚴謹高效的加工全流程。

一、 前期工程準備:奠定高品質基礎

在正式投產前,詳盡的工程評估是避免后續風險的首要步驟。

-

文件審核與工藝規劃:我們的工程師會仔細審核您提供的Gerber文件、BOM清單和坐標文件。確保所有數據準確無誤,并根據元器件的類型、密度和產品需求,制定最合適的SMT(表面貼裝技術)和DIP(雙列直插式技術)工藝方案。

-

鋼網定制:根據PCB的焊盤設計,激光切割高精度的SMT激光鋼網。鋼網的開口尺寸和形狀直接決定了錫膏的印刷質量,是保證焊接良率的基礎。

-

編程與上料:利用先進軟件,為貼片機、SPI(錫膏檢測儀)和AOI(自動光學檢測儀)生成加工程序。同時,物料倉庫會根據BOM清單進行精準備料和核料,確保所用元器件與客戶要求完全一致。

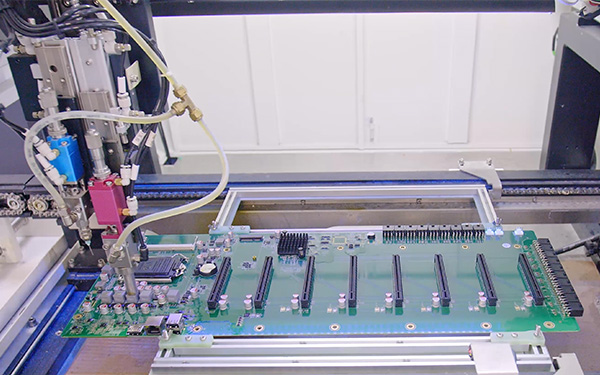

二、 SMT表面貼裝技術:精度與效率的體現

SMT是現代PCBA加工的主力工藝,尤其適合小型、高密度板卡的加工。

-

錫膏印刷:通過定制鋼網,將錫膏精確地印刷到PCB的相應焊盤上。我們采用全自動印刷機,控制刮刀壓力與速度,保證錫膏厚度均勻、形狀完整。

-

SPI錫膏檢測:印刷后立即采用3D SPI對錫膏的厚度、面積和體積進行檢測。此步驟能有效篩除錫膏印刷不良的板子,將缺陷遏制在回流焊之前,大幅提升直通率。

-

元器件貼裝:高速、高精度的貼片機根據編程文件,通過真空吸嘴將微小的元器件從料帶上吸取,并精準貼裝到PCB的指定位置。我們的設備可處理從0402、0201乃至更小尺寸的芯片,并能穩定貼裝QFN、BGA等精密IC。

-

回流焊接:貼裝完成的PCB通過回流焊爐。爐內預先設定的溫度曲線會使錫膏熔化、冷卻,從而形成牢固的電氣和機械連接。精確的溫控是避免虛焊、連錫等缺陷的核心。

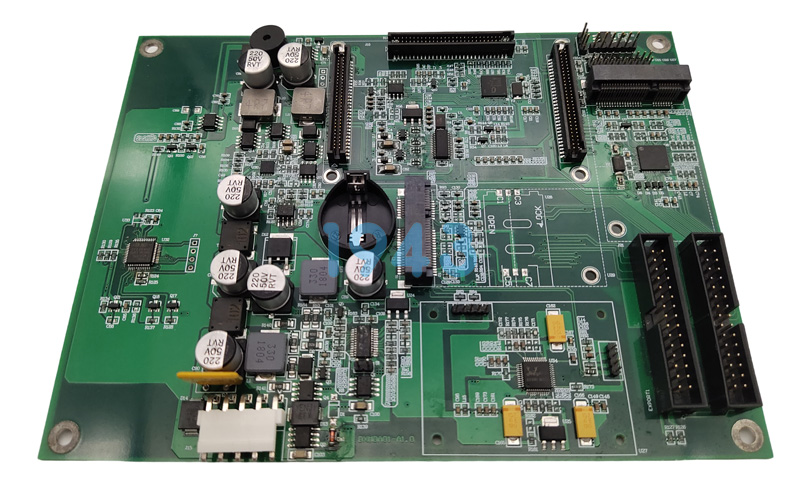

三、 THT/DIP插件工藝與后段加工

對于不適合表面貼裝的大功率或連接器等元器件,需要采用插件工藝。

-

插件與波峰焊:人工或自動插件機將元器件引腳插入PCB通孔,然后板卡會通過波峰焊設備,熔融的焊錫波峰使引腳與焊盤牢固結合。

-

選擇性波峰焊:對于混合技術(既有SMT又有THT)且對熱敏感的板卡,我們采用選擇性波峰焊,僅對特定通孔進行焊接,避免整個板卡經歷高溫,保護了敏感的SMT元器件。

四、 清洗與三防漆涂覆(可選)

-

板卡清洗:對于要求高可靠性的產品,焊接后需進行清洗,以徹底去除助焊劑殘留物和其他污染物,保證板卡的長期穩定性。

-

三防漆涂覆:如果產品將應用于潮濕、粉塵或腐蝕性環境,我們提供三防漆涂覆服務。通過在PCBA表面形成一層透明的保護膜,可顯著提升其防潮、防霉、防鹽霧能力。

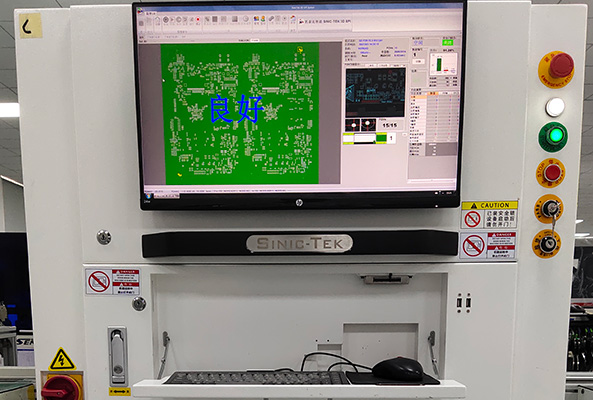

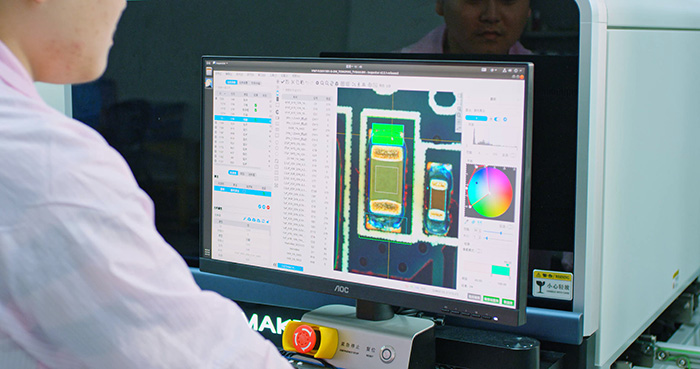

五、 全面檢測與測試:品質的最終防線

質量是1943科技的生命線,我們構建了多層級檢測體系。

-

AOI自動光學檢測:在回流焊后,利用AOI設備自動檢測元器件的錯件、漏件、反向、偏移以及焊接的連錫、少錫等問題。

-

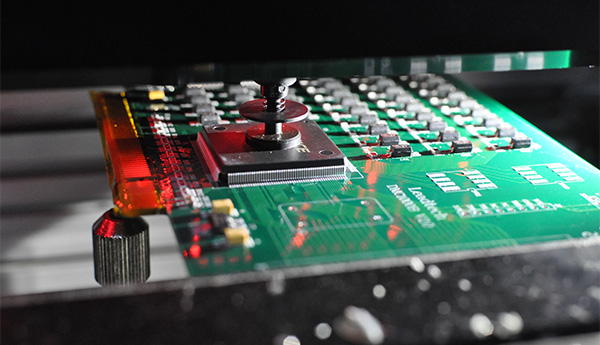

X-RAY檢測:對于BGA、QFN等隱藏焊點的元器件,X-RAY檢測設備可以無損透視,精準判斷其內部的焊點質量,如氣泡率、虛焊等。

-

在線測試與功能測試:根據客戶提供的測試方案,我們可進行ICT(在線測試)檢查電路的開短路和元器件參數,并進行FCT(功能測試),模擬產品的真實工作狀態,確保每一塊出廠的PCBA都符合設計功能要求。

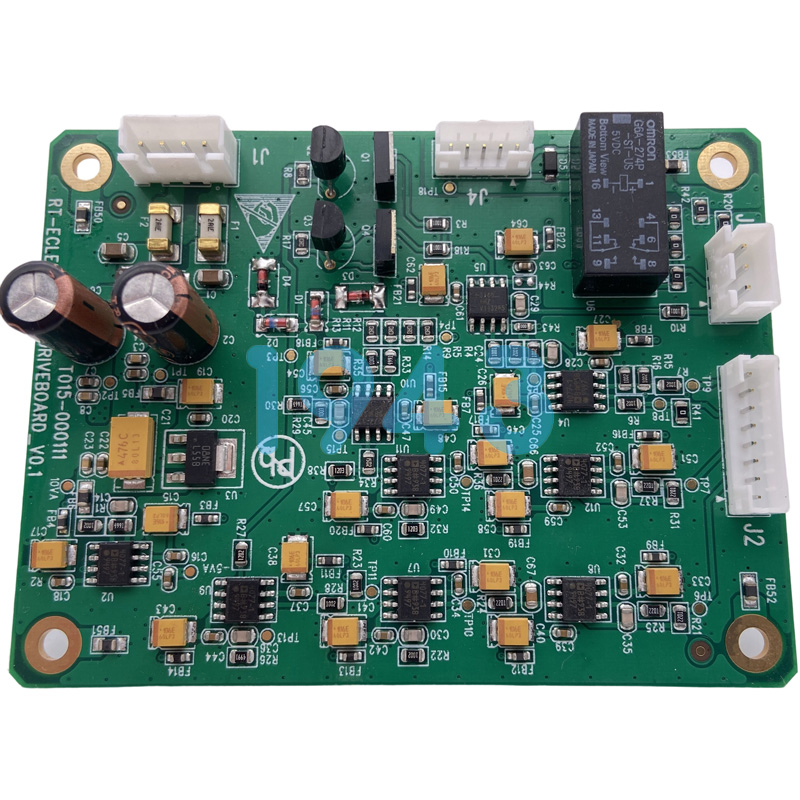

六、 包裝與交付

通過所有測試的合格產品,會經過防靜電、防震包裝,并根據客戶要求進行真空密封,安全準時地送達客戶手中。

結語

PCBA電路板加工是一個環環相扣的精密系統工程。1943科技憑借嚴謹的工程管理、先進的制造設備、多層次的質量控制體系,致力于為每一位客戶提供從樣品到批量的一站式、高可靠性的PCBA加工服務。我們深信,對每一個細節的專注,是贏得您長期信任的基礎。

立即聯系1943科技,讓我們專業的團隊為您的電子產品保駕護航!

2024-04-26

2024-04-26