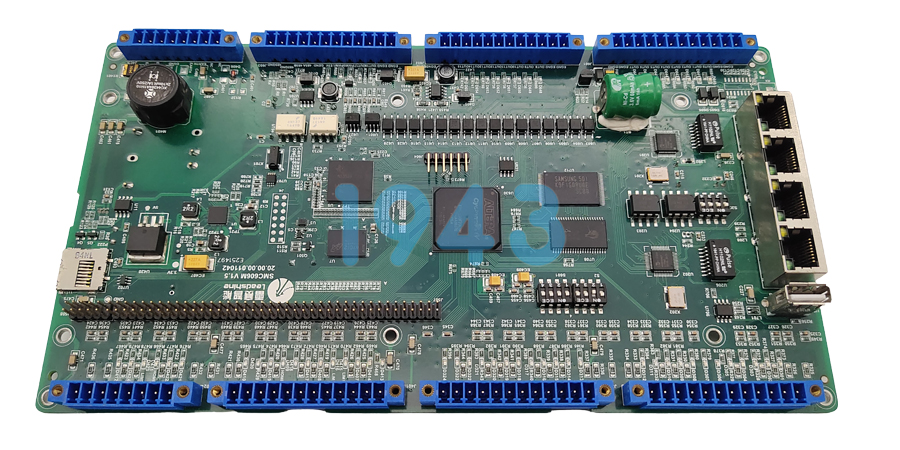

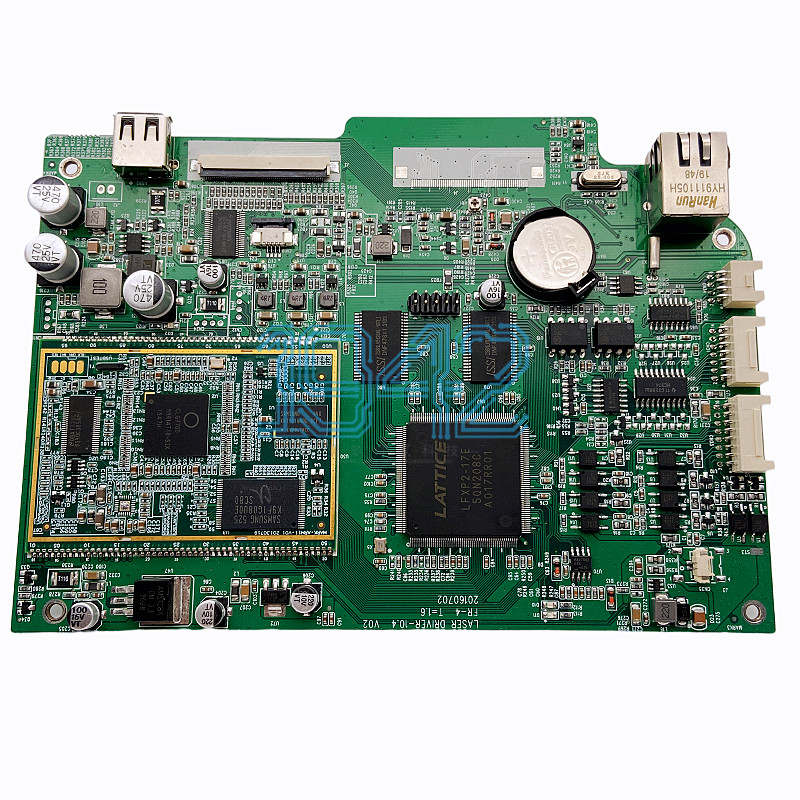

在電子信息產業高速發展的今天,PCBA不僅是電子設備的“心臟”,更是決定產品性能與可靠性的核心基礎。作為專業的SMT貼片加工廠,1943科技深知:一塊高品質PCBA板的誕生,絕非簡單的元器件堆砌,而是一場融合了精密機械、材料科學與嚴苛品控的系統工程。

我們將剝離繁復的行業術語,帶您直擊PCBA加工的核心邏輯,看1943科技如何以匠心工藝,將設計圖紙轉化為高可靠性的實體產品。

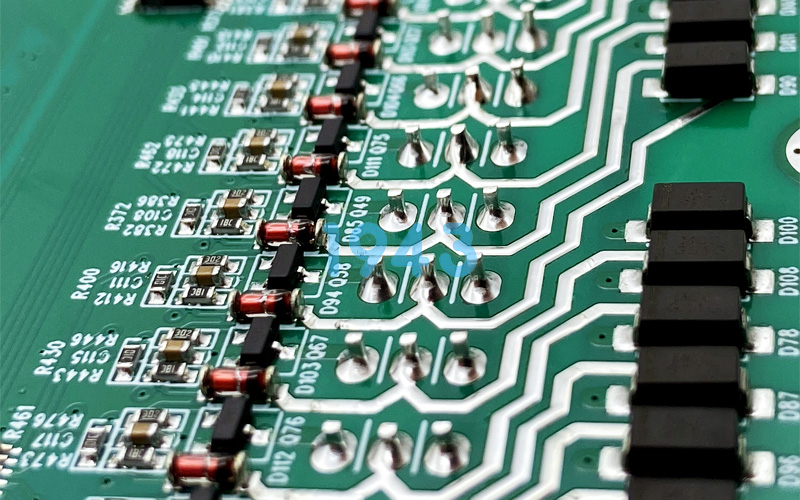

一、 核心工藝:SMT貼片——微米級的精密藝術

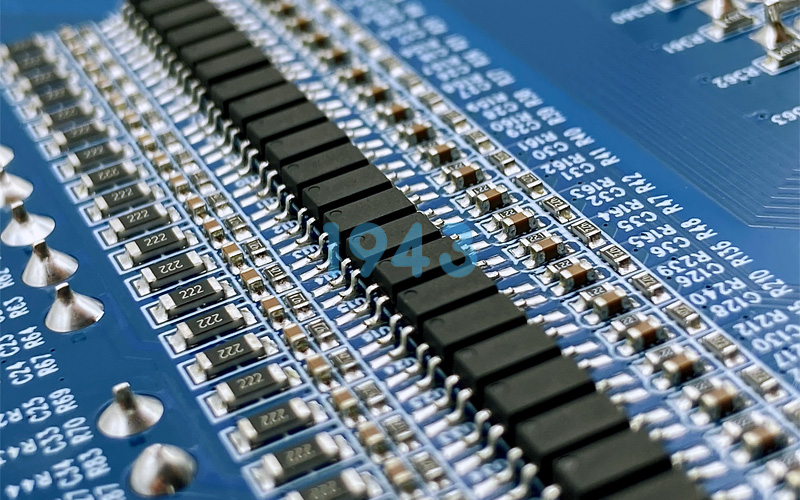

表面貼裝技術(SMT)是現代PCBA加工的靈魂。相較于傳統插裝技術,SMT實現了更高的組裝密度與更輕的重量,這要求加工廠必須具備極高的工藝控制能力。

1. 錫膏印刷:質量的源頭

一切始于精準的錫膏印刷。我們采用高精度激光切割鋼網,配合自動印刷機,將錫膏均勻涂覆于PCB焊盤之上。厚度控制需嚴格維持在0.1mm-0.15mm之間,既不能少錫導致虛焊,也不能多錫造成連錫。每一次印刷后,SPI(錫膏檢測系統)都會進行3D掃描,確保錫量與位置的絕對精準,這是杜絕后續焊接缺陷的第一道防線。

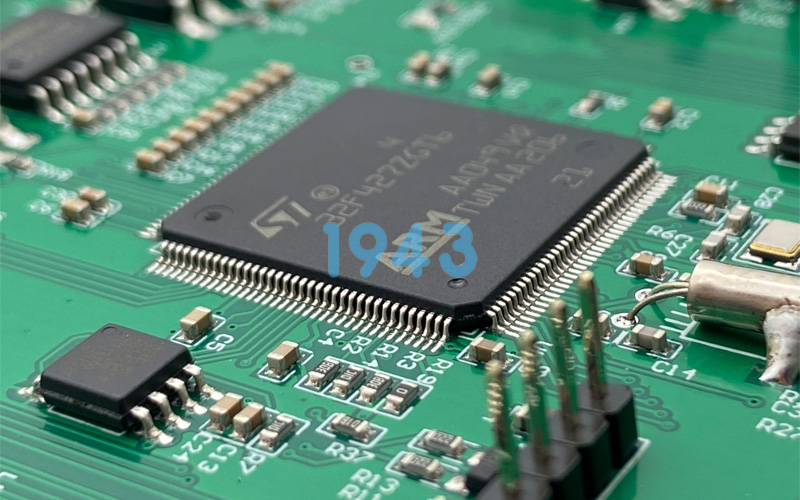

2. 高速貼裝:速度與精度的博弈

貼片機是SMT車間的“工業機器人”。1943科技的產線配備了先進的多功能貼片機,利用視覺識別系統對元器件進行亞毫米級的對中。無論是0201等微小封裝,還是高精度的QFP、BGA芯片,機器都能通過吸嘴精準抓取,并以極高的速度貼裝至PCB指定坐標。這里的關鍵在于“Z軸行程”的精細調控與PCB支撐裝置的配合,哪怕是微米級的翹曲也能被完美補償,徹底杜絕立片與偏移。

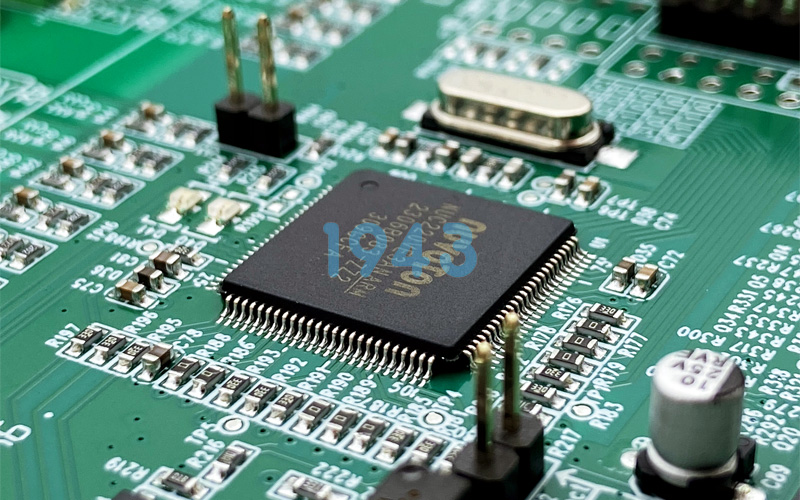

3. 回流焊接:溫區的精準舞蹈

回流焊是SMT工藝的“成人禮”。我們通過設定精準的溫度曲線——從預熱區的溶劑揮發,到回流區的錫膏熔化(形成金屬間化合物),再到冷卻區的焊點固化,每一個溫區的升溫速率與峰值溫度都需經過嚴格測算。這不僅關乎焊點的亮度與形狀,更直接決定了PCB是否會因熱沖擊而變形或起泡。

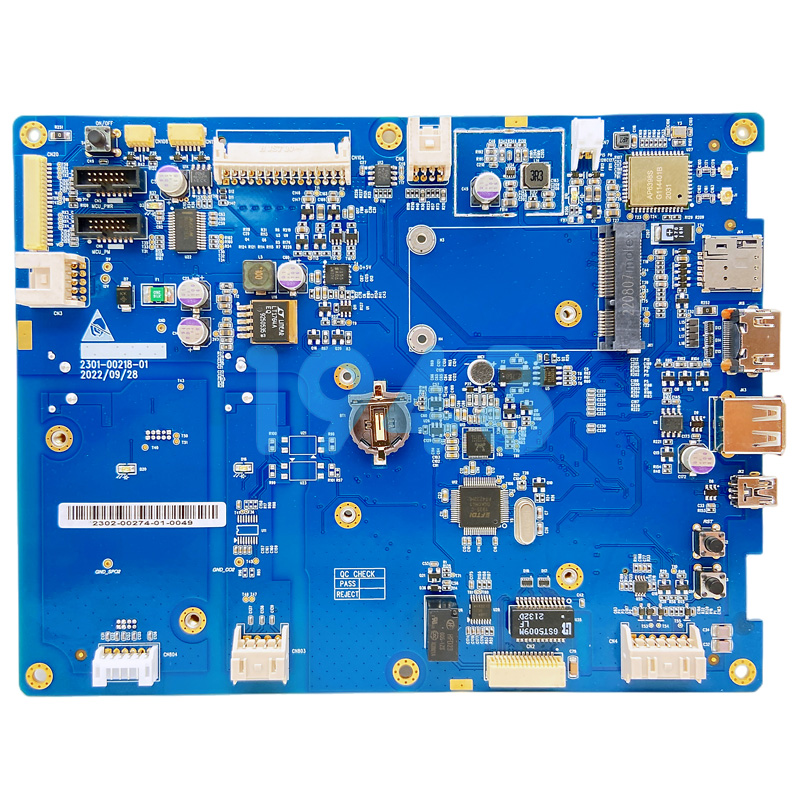

二、 質量鐵律:全鏈路檢測體系

在1943科技,質量不是檢測出來的,而是生產出來的,但檢測是最后的守門員。我們構建了從來料到成品的四級質檢防火墻:

- 來料管控(IQC): 所有PCB與元器件入庫前必須經過外觀與電氣性能抽檢,剔除變形、氧化或參數漂移的隱患。

- 過程監控(IPQC): 首件檢驗(FAI)是量產的前提,確保每一個工藝參數都在“允收標準”內。

- 光學檢測(AOI): 利用高清相機掃描PCBA表面,利用圖像算法自動識別缺件、極性反、側立等缺陷,檢測覆蓋率達99%以上。

- 功能測試(FCT)與X-Ray: 對于BGA等隱蔽焊點,X-Ray能透視內部焊接質量;而FCT則通過模擬真實工作環境,加載程序進行老化測試,確保每一塊出廠的板子都能在實際場景中穩定運行。

三、 環境與物料:看不見的核心競爭力

許多客戶往往忽視環境對PCBA的影響,而在1943科技,這是基礎中的基礎。

- 溫濕度控制: 車間恒溫恒濕(溫度25℃±3,濕度50%±20)是鐵律。濕度過低易生靜電,過高則導致元件受潮氧化;溫度波動直接影響錫膏粘度與PCB膨脹系數。

- ESD靜電防護: 從防靜電地板、接地系統到員工的防靜電手環、指套,我們執行嚴苛的IPC-ESD-2020標準,將高電壓擊穿風險降至零。

- 物料存儲: 錫膏必須在2℃-8℃冷藏,使用前需回溫4小時以上;BGA類元件需在120℃烘烤20小時以上以去除水汽,防止“爆米花”效應。

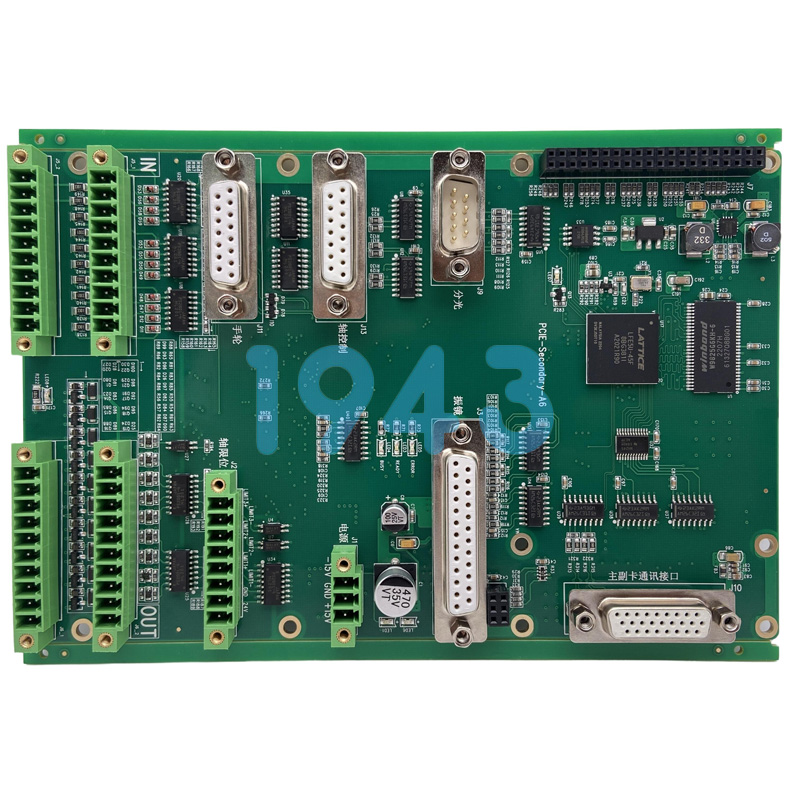

四、 混合裝聯能力:SMT與DIP的完美協同

并非所有元器件都適合SMT。對于大功率電感、繼電器或接插件等異形件,通孔插裝(DIP/THT)依然不可或缺。1943科技具備成熟的混合裝聯能力,SMT完成高密度貼裝后,通過波峰焊或選擇性焊接完成通孔插件的固連,再經過剪腳與后焊修補,實現了從微小電容到大型散熱器的全制程覆蓋。

結語:1943科技,您的電子制造合伙人

PCBA加工是一個從“沙子”到“系統”的黑科技轉化過程,涉及四五十項工藝控制點。1943科技不只是一家代工廠,更是您產品研發的延伸與質量的捍衛者。我們拒絕“拒收狀況”,致力于追求接近完美的“理想狀況”。

如果您正在尋找一家懂工藝、嚴品控、重承諾的SMT貼片合作伙伴,歡迎聯系1943科技。

立即聯系我們,獲取專屬PCBA打樣與量產方案,讓您的創意極速落地!

2024-04-26

2024-04-26