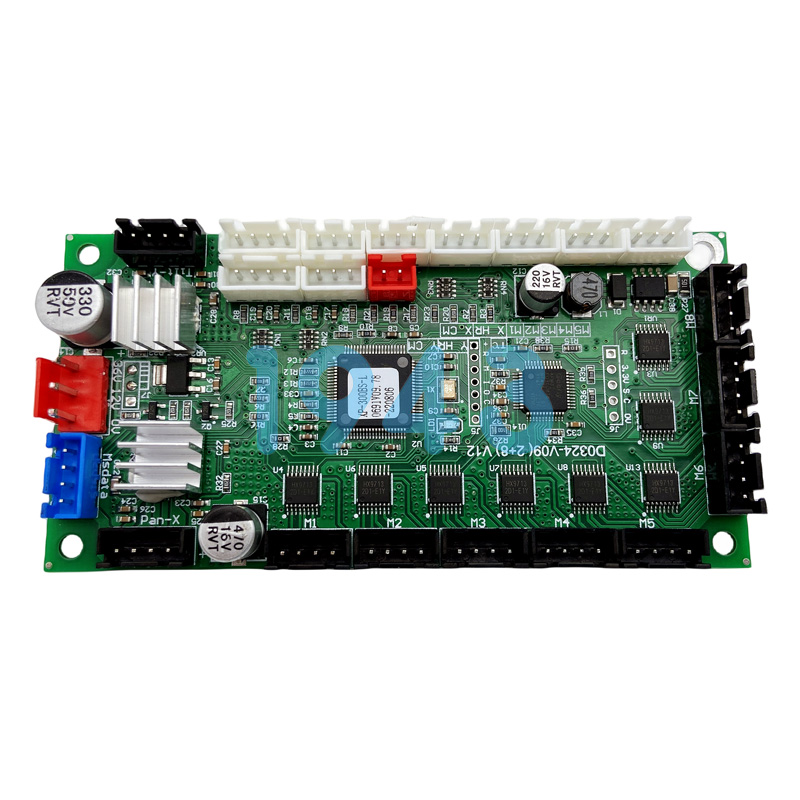

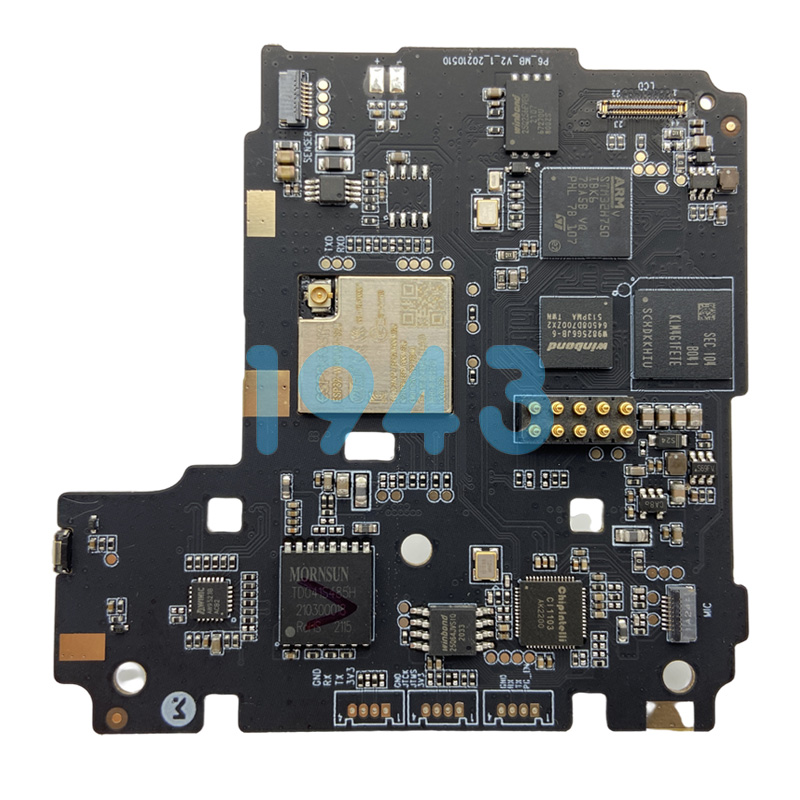

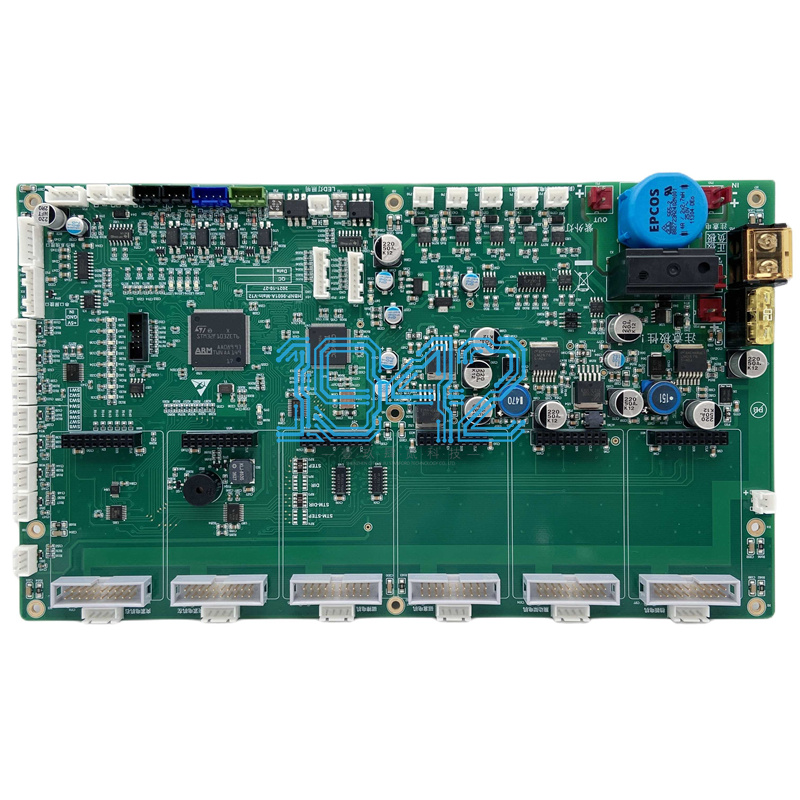

在電子制造服務(wù)(EMS)行業(yè)中,PCBA(Printed Circuit Board Assembly,印制電路板組裝)加工質(zhì)量直接決定了終端產(chǎn)品的性能、壽命與市場口碑。作為專注SMT貼片與PCBA一站式服務(wù)的1943科技,我們深知“質(zhì)量不是檢驗出來的,而是設(shè)計和制造過程中構(gòu)建出來的”。我們將從行業(yè)用戶關(guān)注的核心痛點出發(fā),系統(tǒng)解析影響PCBA加工質(zhì)量的關(guān)鍵控制環(huán)節(jié),并分享我們在全流程質(zhì)量管理中的實踐經(jīng)驗。

一、原材料管控:質(zhì)量的第一道防線

PCBA的質(zhì)量根基始于元器件與PCB基板的源頭。劣質(zhì)或不匹配的物料會直接導致焊接不良、電氣性能不穩(wěn)定甚至早期失效。1943科技嚴格執(zhí)行來料檢驗(IQC)流程,對所有元器件進行外觀、尺寸、可焊性及批次一致性驗證;同時對PCB板材進行翹曲度、銅厚、阻焊層附著力等關(guān)鍵參數(shù)檢測,確保投入生產(chǎn)的每一份物料均符合IPC標準及客戶技術(shù)規(guī)范。

二、錫膏印刷精度:決定焊接成敗的核心工序

錫膏印刷是SMT貼片的首道工藝,其均勻性、厚度與位置精度直接影響后續(xù)回流焊接質(zhì)量。我們采用高精度全自動錫膏印刷機,配合高度檢測與3D SPI(錫膏檢測)系統(tǒng),實時監(jiān)控錫膏體積、偏移、橋接等缺陷,確保每一焊盤上的錫量精準可控,為高質(zhì)量焊接奠定基礎(chǔ)。

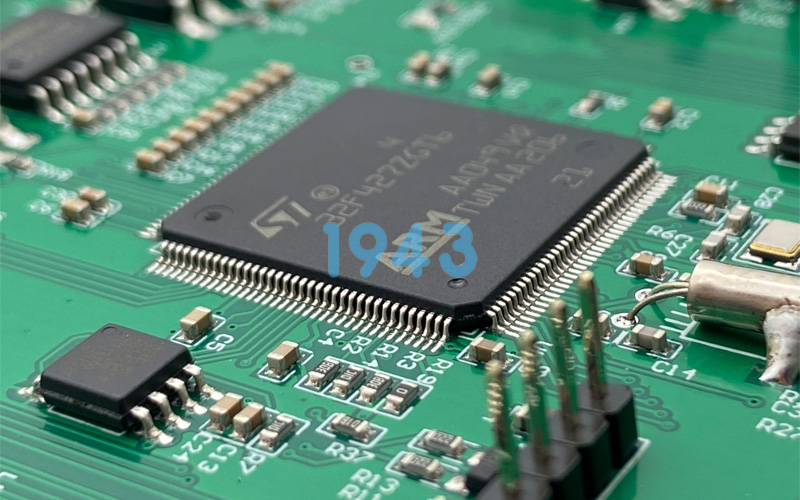

三、貼片精度與元件識別:零缺陷裝配的前提

現(xiàn)代電子產(chǎn)品集成度高,01005、0201等微型元件廣泛應(yīng)用,對貼裝設(shè)備的重復(fù)定位精度和視覺識別能力提出極高要求。1943科技配置多臺高速高精度貼片機,支持復(fù)雜BOM的快速切換與精準貼裝。通過優(yōu)化Feeder管理、定期校準吸嘴與視覺系統(tǒng),并結(jié)合AOI(自動光學檢測)在貼片后即時篩查錯件、偏移、漏貼等問題,有效攔截早期裝配風險。

四、回流焊接工藝:熱過程控制的藝術(shù)

回流焊是將錫膏熔融形成可靠焊點的關(guān)鍵熱過程。溫度曲線的合理性直接關(guān)系到焊點強度、空洞率及元器件熱應(yīng)力。我們依據(jù)不同PCB層數(shù)、銅厚、元器件密度及錫膏特性,定制專屬回流曲線,并通過爐溫測試儀定期驗證實際板面溫度分布。全程閉環(huán)監(jiān)控確保焊接過程穩(wěn)定、可追溯,杜絕虛焊、冷焊、立碑等常見缺陷。

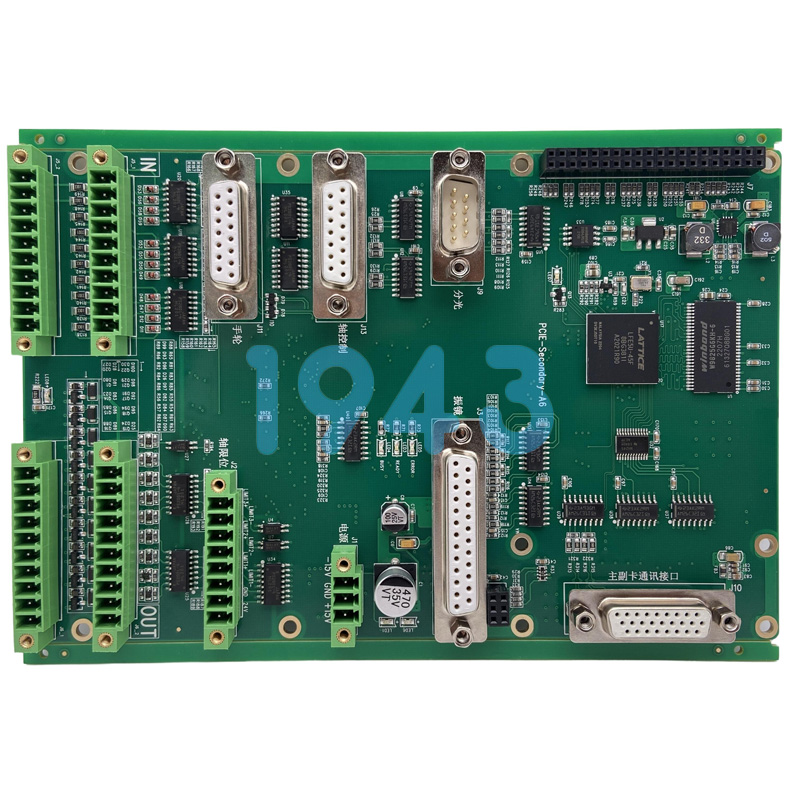

五、全過程可追溯性與數(shù)據(jù)化管理

在1943科技,每一塊PCBA都擁有完整的“數(shù)字身份”。從物料批次、錫膏編號、設(shè)備參數(shù)到操作人員、檢測結(jié)果,所有關(guān)鍵數(shù)據(jù)均錄入MES系統(tǒng),實現(xiàn)全流程正向與反向追溯。一旦出現(xiàn)異常,可在分鐘級內(nèi)定位問題環(huán)節(jié),快速響應(yīng)并持續(xù)優(yōu)化工藝。

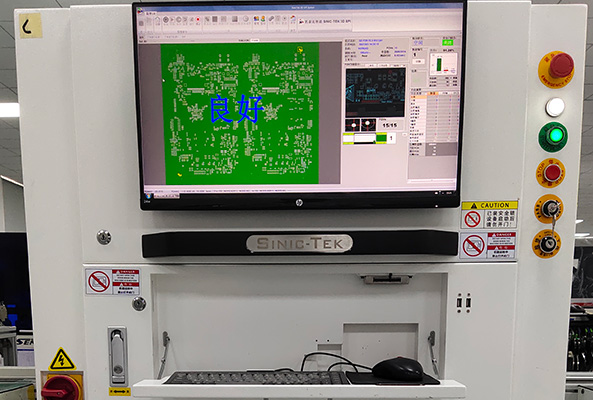

六、嚴苛的終檢與可靠性驗證

除常規(guī)功能測試(FCT)與AOI外,我們還提供X-Ray檢測(針對BGA、QFN等隱藏焊點)、離子污染測試、熱沖擊試驗等進階驗證手段,確保產(chǎn)品不僅滿足當前功能需求,更具備長期運行的環(huán)境適應(yīng)性與結(jié)構(gòu)可靠性。

結(jié)語:質(zhì)量是信任的基礎(chǔ)

在競爭激烈的電子制造領(lǐng)域,唯有將質(zhì)量意識融入每一個細節(jié),才能贏得客戶的長期信賴。1943科技始終以“零缺陷交付”為目標,通過標準化流程、先進設(shè)備與專業(yè)團隊,為客戶提供高一致性、高可靠性的PCBA加工服務(wù)。無論您的產(chǎn)品面向工業(yè)控制、醫(yī)療設(shè)備、通信模塊還是智能硬件,我們都將以嚴謹?shù)膽B(tài)度,守護每一塊電路板的品質(zhì)生命線。

選擇1943科技,讓高質(zhì)量PCBA成為您產(chǎn)品競爭力的核心支撐。

2024-04-26

2024-04-26