在電子制造行業,PCBA是產品從設計到量產的關鍵環節。選擇一家專業的SMT貼片/PCBA加工廠家,不僅影響產品質量與交期,更直接關系到企業的研發效率與市場競爭力。我們將從PCBA加工的核心流程、廠家選擇關鍵要素及質量控制標準出發,為您解析如何精準篩選優質合作伙伴。

一、PCBA加工的核心流程:從裸板到成品的全鏈路

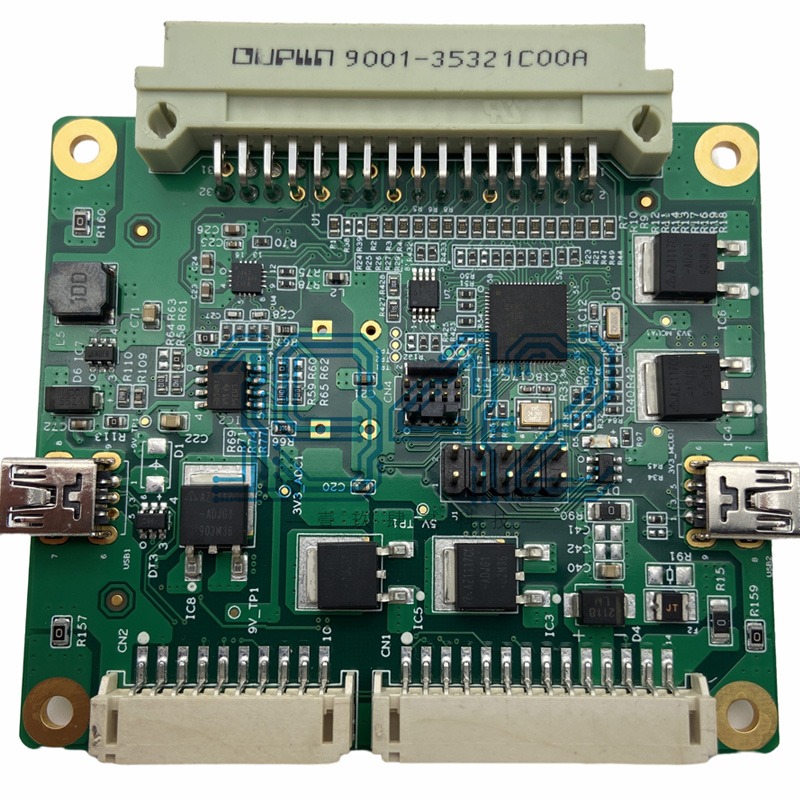

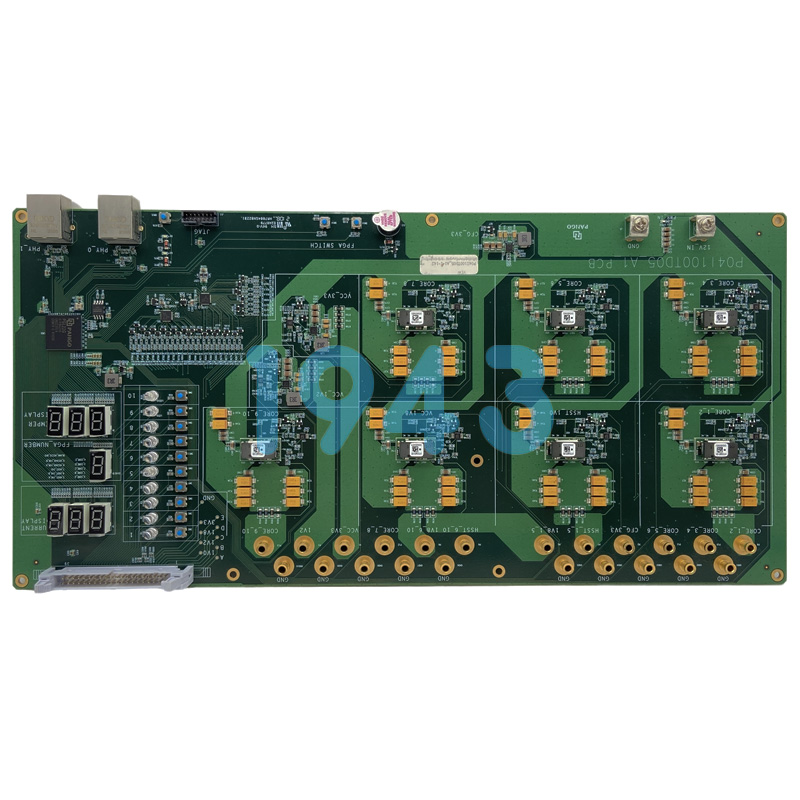

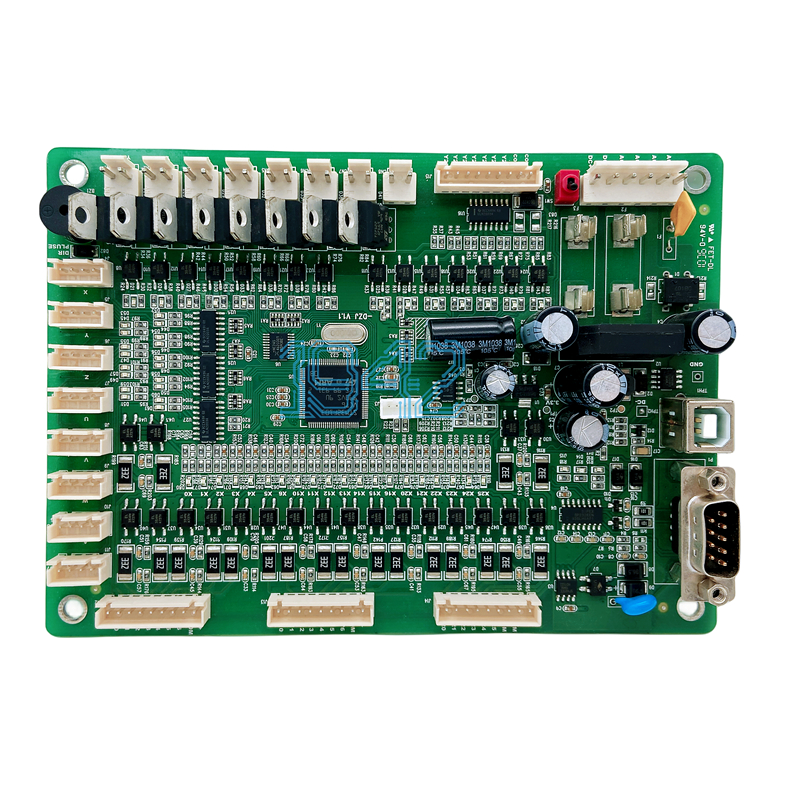

PCBA加工是一個復雜的系統性工程,主要分為PCB制造與PCBA組裝兩大階段,其中SMT(表面貼裝技術)與DIP(插件工藝)是核心環節。

1. PCB制造:奠定品質基礎

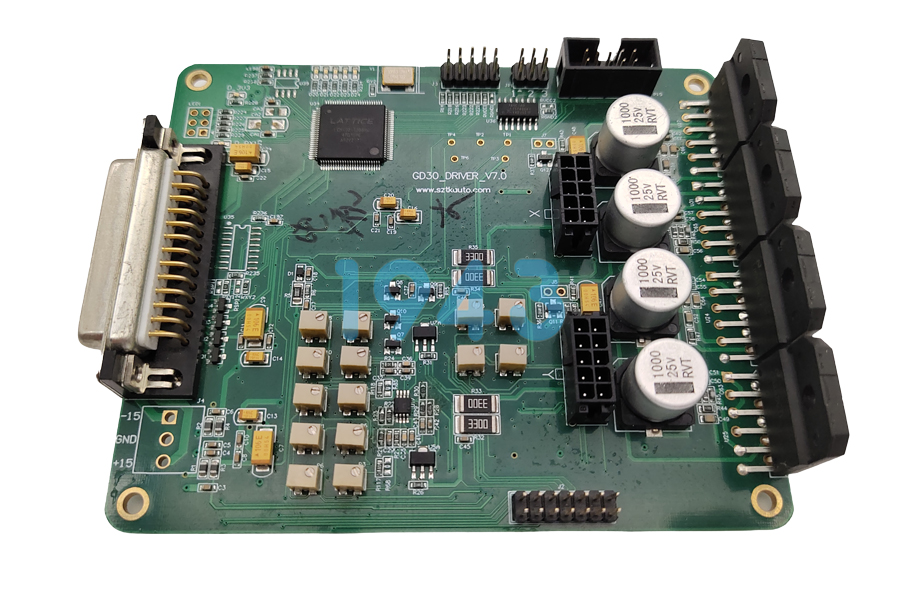

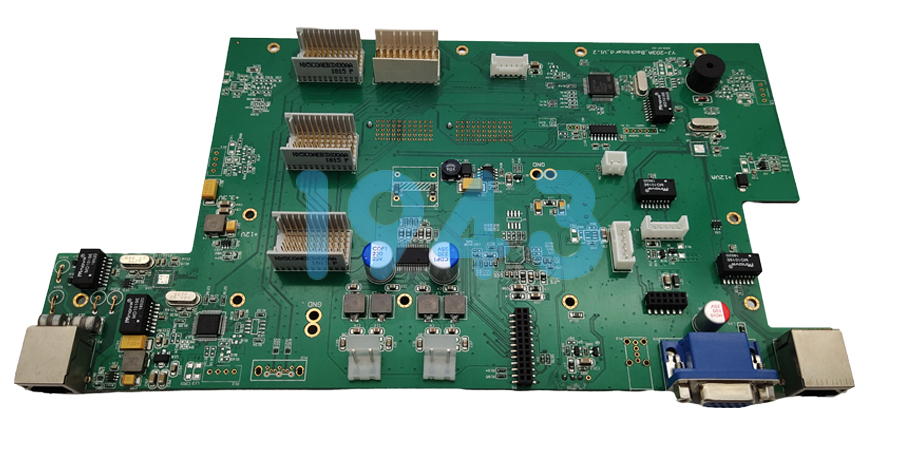

PCB作為PCBA的“地基”,其質量直接影響后續組裝。制造流程包括開料、壓膜、曝光顯影、蝕刻、層壓、鉆孔、沉銅電鍍、阻焊印刷、表面處理(如沉金、噴錫)、字符印刷及測試(飛針/針床測試、AOI外觀檢測)。每一步都需嚴格控制參數,例如蝕刻精度需達到±0.05mm,孔銅厚度需20-25μm,以確保線路連通性與絕緣性。

2. PCBA組裝:SMT與DIP的精密協同

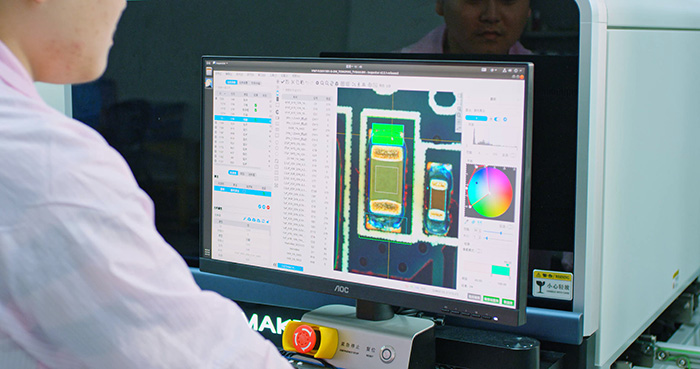

- SMT流程:錫膏印刷(通過鋼網將錫膏精準涂覆焊盤)→ 貼片(高速貼片機以0.03秒/顆的速度貼裝元件)→ 回流焊(多溫區加熱使錫膏熔化固化,峰值溫度245±5℃)→ AOI檢測(自動光學檢測,識別偏移、漏貼、橋接等缺陷)。

- DIP流程:插件(手工或自動插入通孔元件)→ 波峰焊/選擇性焊接(熔融錫波完成焊接)→ 后焊修補(對敏感或大型元件手工處理)。

- 混合工藝:針對復雜產品(如含BGA、QFN等高密度封裝),需結合SMT與DIP,并通過X-Ray檢測焊點內部質量(如空洞、開路),確保無隱藏缺陷。

二、選擇PCBA加工廠家的四大關鍵要素

優質廠家需具備全鏈路自營能力、精密設備、嚴格質控體系及研發友好服務,具體可從以下維度評估:

1. 設備精度與產能:保障交期與工藝上限

- 核心設備:需配備高速貼片機、3D SPI(錫膏厚度檢測)、AOI(元件偏移檢測)、X-Ray(BGA/QFN內部檢測)、多溫區回流焊等。

- 產能彈性:支持小批量打樣(1-100片)到大規模量產(1000片以上),交期穩定(如24小時加急服務)。

2. 全鏈路自營:避免外協風險

外協依賴會導致品質波動與溝通成本高。優質廠家應實現“PCB制造+SMT貼片+DIP插件+測試+包裝”全流程自營,通過數字化管理系統(如MES)實現全程追溯,減少中間環節誤差。

3. 質量控制:從源頭到成品的閉環管理

- 原材料管控:元器件需通過IQC(來料檢驗),包括外觀、電氣性能測試;PCB需檢查厚度、阻焊層質量。

- 過程控制:SMT貼片程序需優化減少誤差;焊接參數(如回流焊溫度曲線)需嚴格校準;焊點需滿足透錫75%以上、無虛焊/冷焊。

- 檢測標準:需覆蓋AOI(外觀)、X-Ray(內部)、ICT(線路連通性)、FCT(功能測試)及老化測試(模擬用戶使用環境),確保零缺陷交付。

4. 研發友好服務:加速產品迭代

專業廠家應提供DFM(可制造性設計)評審,幫助客戶優化布局(如避免復雜走線、狹小焊盤),減少研發試錯成本;同時支持線上報價、BOM代購、器件免費倉儲,降低客戶管理成本。

三、PCBA加工成本構成:透明報價的關鍵

了解成本結構可避免“低價陷阱”,主要包含以下部分:

- 材料費:SMD元件費用(取決于數量與單價)、PCB/鋼網費用。

- 加工費:貼裝費(按焊點計價,普通元件0.01-0.05元/點)、DIP插件費、測試費。

- 其他費用:工程費(首次生產程序調試,約1000-2000元)、鋼網費(150元/張起)、加急費。

結語:選擇專業廠家,就是選擇品質與效率

PCBA加工是電子產品的“心臟”,選擇一家具備全鏈路自營能力、精密設備、嚴格質控及研發友好服務的廠家,能顯著提升產品競爭力。通過明確核心流程、評估廠家關鍵能力、理解成本構成,您將精準找到匹配的合作伙伴,為產品從設計到量產保駕護航。

2024-04-26

2024-04-26