在SMT貼片加工行業中,物料檢驗是確保產品質量的第一道關口,也是最重要的防線。據統計,有效的來料檢驗可減少70%以上的后續質量問題。本文將詳細介紹SMT貼片加工廠物料檢驗的全流程,分享如何通過嚴格的質量控制確保PCBA產品的可靠性。

一、物料檢驗的重要性:品質管控的源頭防線

在電子制造領域,任何微小的元件缺陷都可能導致整個PCBA組件失效。隨著元件尺寸的日益縮小和電路復雜度的不斷提高,物料檢驗的重要性愈發凸顯。

精密化的檢測流程不僅能夠有效攔截不良品,避免批量性質量事故,還能顯著降低返工成本和客戶投訴率,增強企業市場競爭力。嚴苛的物料檢驗體現了企業對品質的堅守,是贏得客戶信任的基石。

二、來料檢驗(IQC)全面解析:多維度的精細把控

1. 包裝與標識檢查

包裝是物料運輸過程中的保護層,其完整性直接關系到內部元件的安全。檢驗時需確認包裝無破損、變形或受潮跡象,特別是防靜電包裝材料應符合ESD防護要求。對于濕度敏感元件(MSL等級≥2),還需檢查干燥劑和濕度指示卡狀態是否正常。

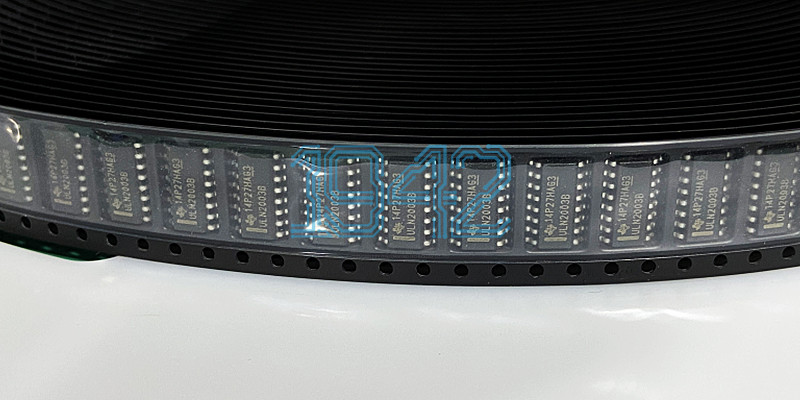

標識是元件的“身份證”,核對標識信息是防止混料的關鍵。包裝上的標簽信息必須完整準確,包括元件型號、規格、數量、生產日期、批次號等,標識模糊或缺失的元件不得接收入庫。

2. 外觀質量檢驗

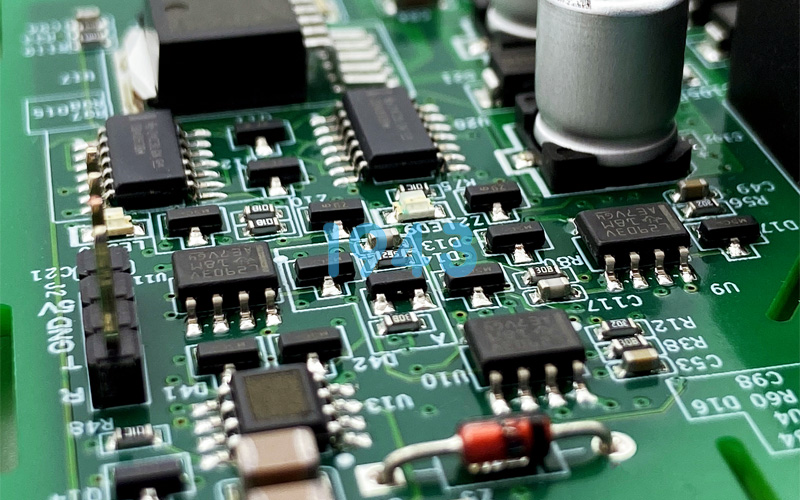

外觀檢查是發現元件表面缺陷的重要手段。在放大鏡或顯微鏡下,檢驗人員需仔細檢查元件是否存在以下問題:

- 本體缺陷:裂紋、缺口、毛刺等機械損傷;

- 引腳狀態:氧化、變形、彎曲或鍍層不均勻;

- 絲印標識:清晰度與完整性是否符合要求;

- 極性標記:對于二極管、電解電容等有極性元件,確認極性標記正確明顯。

3. 尺寸與規格測量

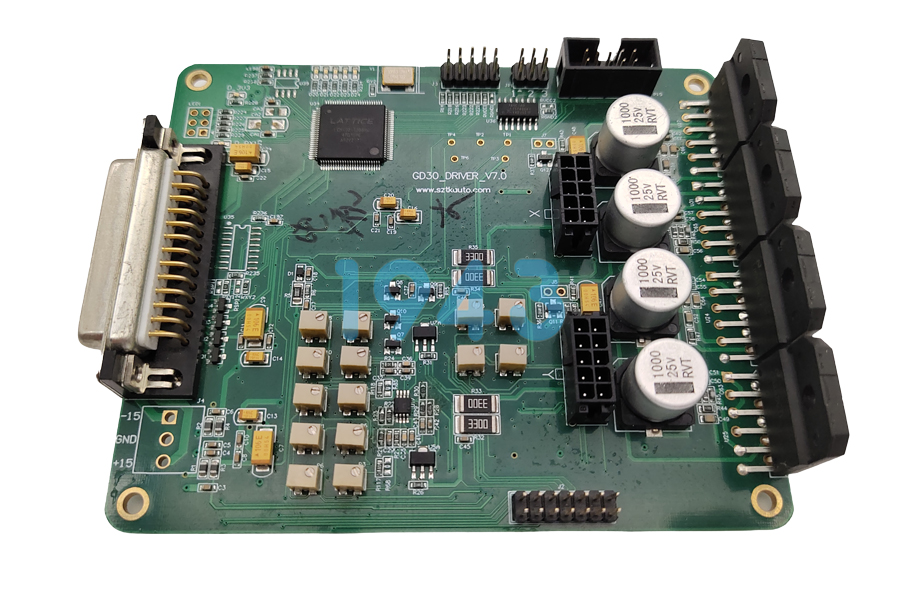

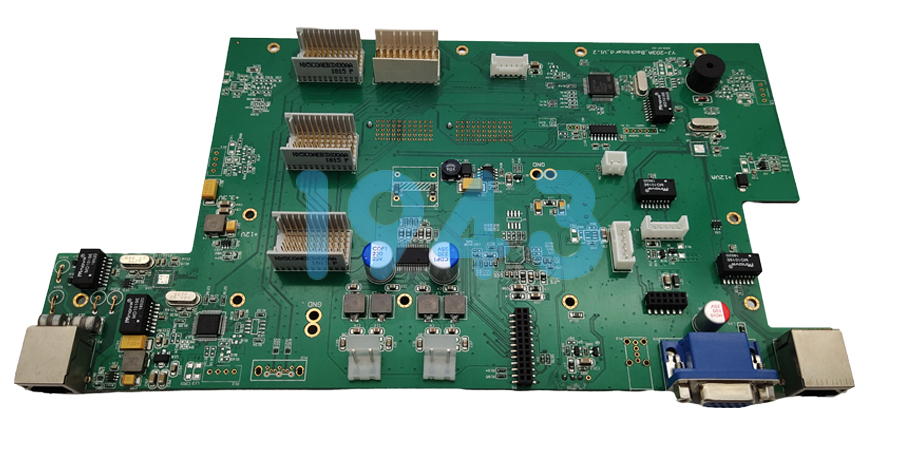

尺寸精度直接影響貼裝質量。使用精密量具測量元件的關鍵尺寸,包括長度、寬度、厚度、引腳間距等,確保其在允許公差范圍內。對于BGA、CSP等球柵陣列封裝元件,還需測量焊球直徑、間距和共面性等參數。

規格參數是元件功能的基礎保證。使用專業儀器如LCR測試儀測量電阻、電容、電感等元件的電氣參數,確保其符合標稱值和誤差范圍。對于集成電路,需驗證其基本功能是否正常。

4. 可焊性測試

可焊性直接決定焊接質量的可靠性。通過潤濕平衡試驗或模擬焊接試驗,評估焊料在元件引腳表面的潤濕能力和鋪展情況。良好的可焊性表現為焊料快速鋪展并形成光滑的彎月面,無珠狀收縮或不潤濕現象。

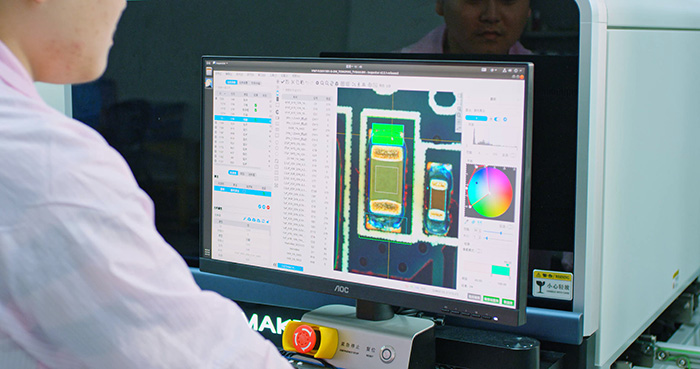

三、專業化檢驗設備與應用:精準檢測的技術支撐

現代SMT貼片加工廠配備了多種專業檢測設備,構成全方位的質量檢測體系:

- AOI(自動光學檢測):利用高分辨率相機和多角度光源,對元件貼裝位置、偏移量和焊接質量進行自動化檢測,識別精度高達0.01mm。

- X射線檢測:針對BGA、CSP等隱藏焊點元件,通過X射線透視檢查內部焊接質量,發現空洞、橋接等缺陷。

- LCR測試儀:精確測量電感、電容、電阻等參數,確保元件電氣性能符合設計要求。

- 顯微鏡系統:提供高倍率放大功能,用于觀察元件引腳表面的細微氧化和污染情況。

四、物料存儲與管理規范:品質保持的環境保障

合格的物料需要恰當的存儲環境來維持其品質。倉庫應保持恒溫恒濕環境,溫度控制在18-28℃,相對濕度控制在40%-60%。對于濕度敏感元件,需存放在防潮柜中,并將濕度控制在更嚴格的范圍內。

所有存儲區域應采取完善的防靜電措施,包括防靜電地板、接地貨架和容器,操作人員需佩戴防靜電腕帶和手套。同時,倉庫應保持清潔無塵,避免污染物影響元件性能。

嚴格執行 “先進先出”原則,建立完善的庫存管理系統,對物料入庫、存儲、出庫進行全過程跟蹤,確保物料可追溯性。

五、質量控制體系的建立:持續改進的管理機制

完善的檢驗制度是質量穩定的基礎。制定詳細的檢驗標準操作流程,明確每個環節的具體要求、檢驗方法和驗收標準。建立質量記錄和追溯體系,對每批物料的檢驗結果進行詳細記錄,便于問題追蹤和分析。

人員技能是檢驗準確性的關鍵。定期對檢驗人員進行專業培訓,包括工藝知識、檢測標準、設備操作等內容。通過技能考核和內部競賽,不斷提升檢驗團隊的專業水平和責任心。

設備維護是檢測可靠性的保障。定期對檢測設備進行校準和維護,確保其處于最佳工作狀態。建立設備檔案,記錄維護歷史和性能變化,為設備管理提供數據支持。

結語

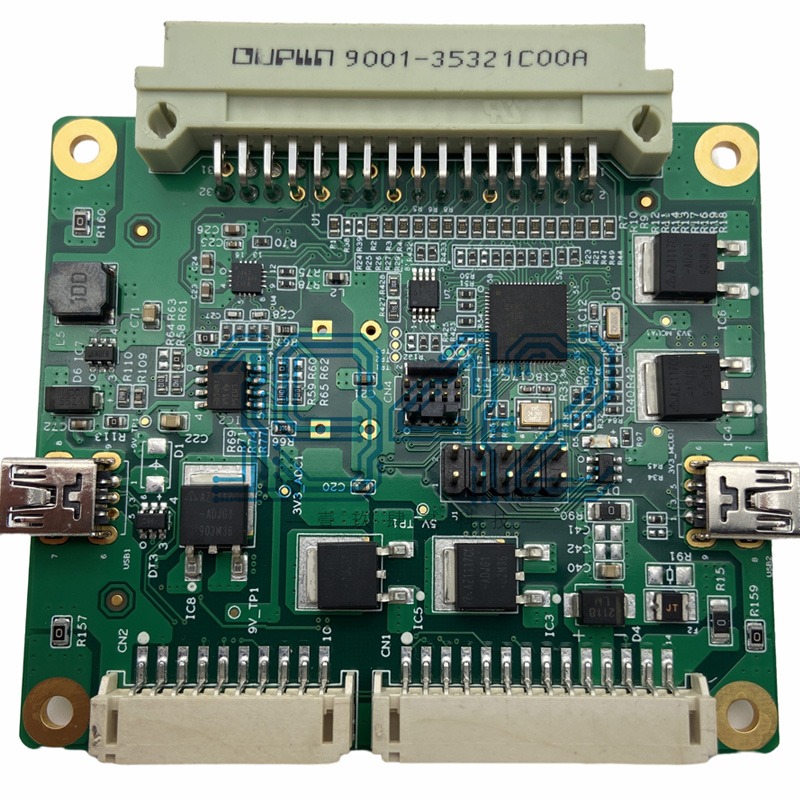

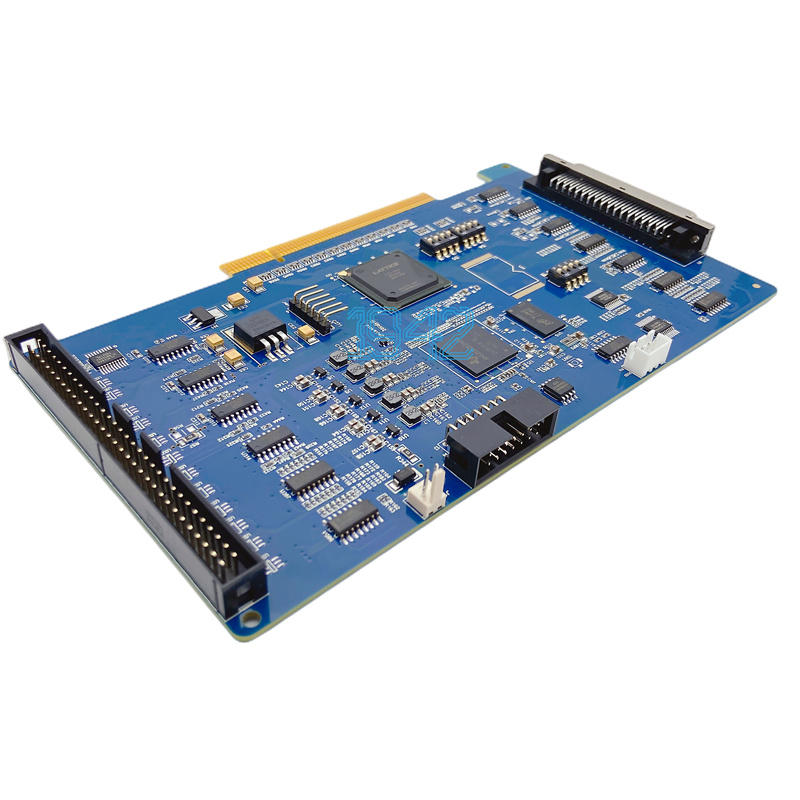

作為SMT貼片加工領域的專業廠商,1943科技深知物料檢驗對產品質量的重要性。我們建立了一套嚴謹、科學、全面的物料檢驗體系,從源頭開始把控品質,確保每一顆元件都符合高標準要求。通過持續優化檢驗流程,引入先進檢測設備,培訓專業檢驗團隊,我們致力于為客戶提供最高品質的PCBA產品,實現合作共贏。

歡迎需要SMT貼片加工服務的客戶聯系我們,體驗專業、可靠的物料檢驗與品質管控帶來的價值。

2024-04-26

2024-04-26