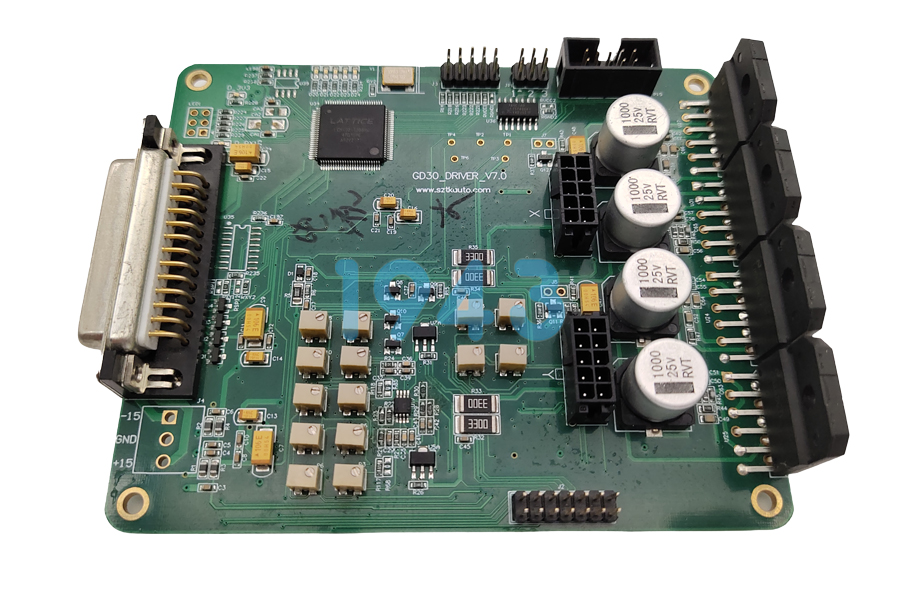

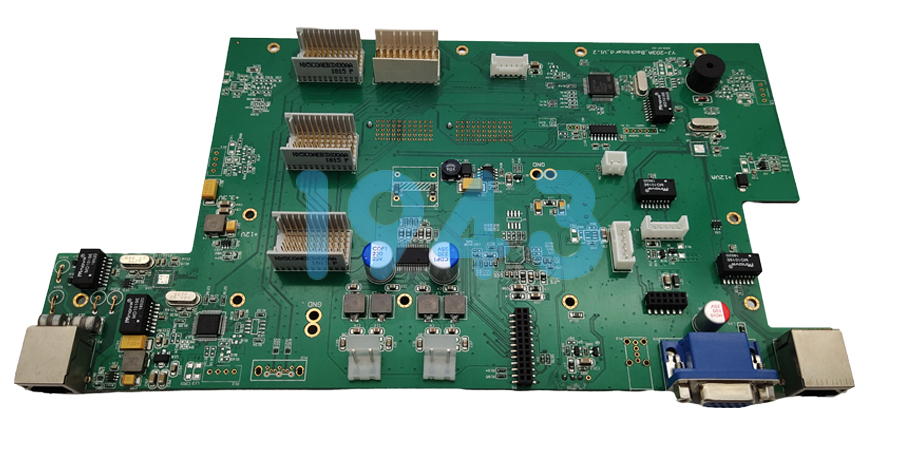

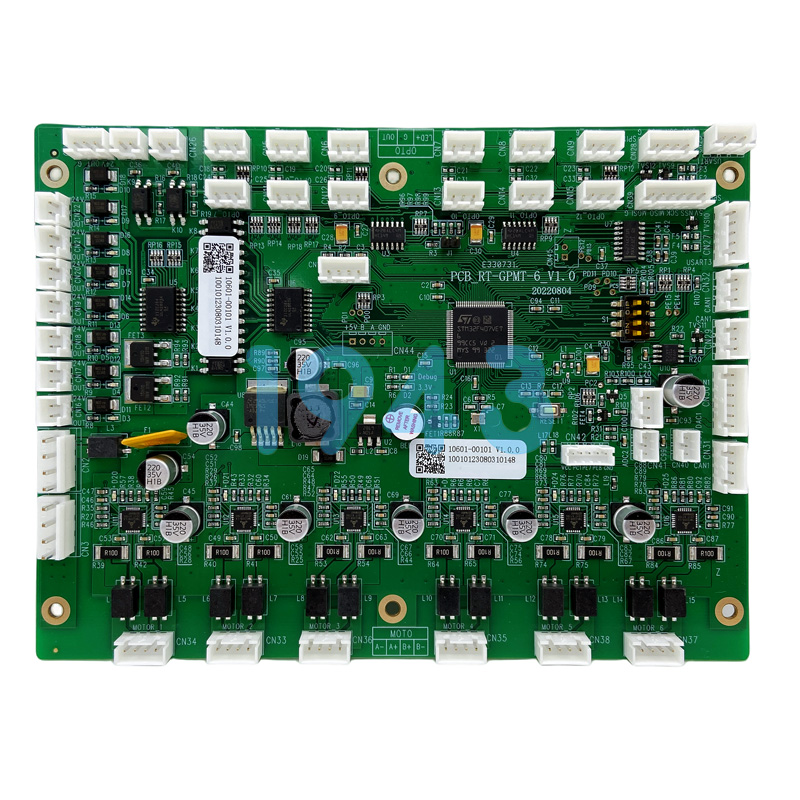

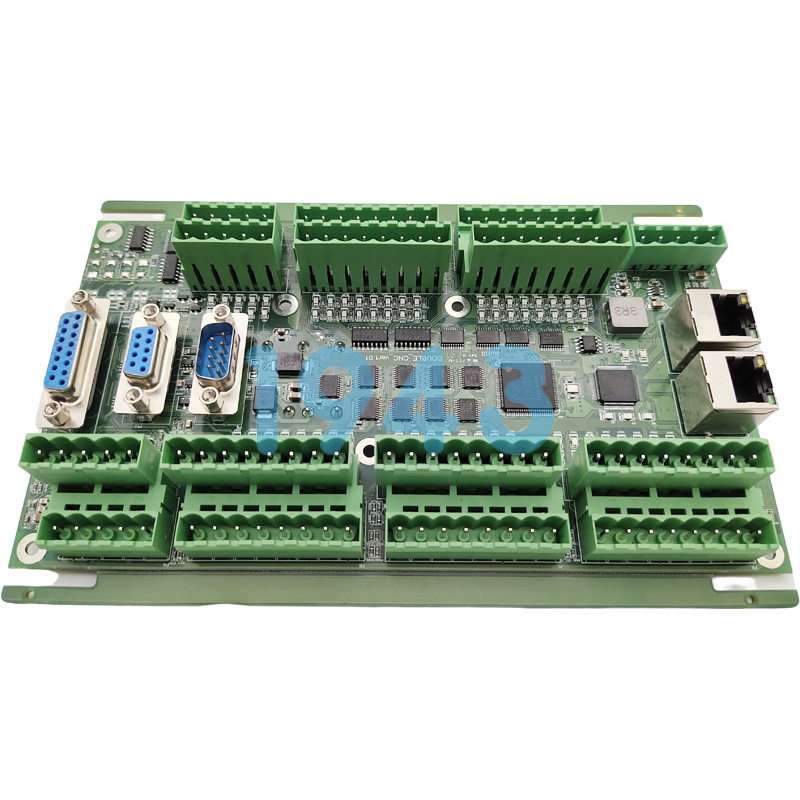

在當今電子制造領域,SMT貼片加工技術已成為推動電子產品小型化、高性能化的核心力量。1943科技憑借精湛的工藝和專業的團隊,致力于為客戶提供高品質、高效率的電路板貼片SMT加工服務。

SMT貼片加工的工藝流程

PCB來料檢驗

在SMT貼片加工的起點,PCB來料檢驗至關重要。我們對PCB進行全方位的檢查,包括外觀檢查、尺寸測量、翹曲度檢測以及可焊性測試。確保PCB表面無劃痕、氧化、污染等缺陷,尺寸和厚度符合設計要求,翹曲度控制在0.75%以內,焊盤可焊性良好,從而為后續的加工奠定堅實基礎。

錫膏印刷工藝

錫膏印刷是SMT貼片加工的關鍵環節之一。我們根據PCB設計定制激光切割不銹鋼網板,選用優質的無鉛錫膏或有鉛錫膏。印刷參數經過精心設置,刮刀壓力控制在0.5-1.5kg/cm²,印刷速度為10-50mm/s,脫模速度為0.5-2mm/s。此外,我們還采用3D錫膏檢測儀(SPI)對印刷質量進行檢查,確保錫膏的體積、面積、高度均符合標準。

元器件貼裝工藝

元器件貼裝環節要求極高的精度。我們根據BOM和坐標文件編寫貼片程序,并進行首件確認,確保貼裝的準確性。貼裝順序遵循先小后大、先低后高的原則,對于不同尺寸和類型的元件,我們嚴格控制貼裝精度。例如,0201元件的貼裝精度可達±0.03mm,BGA器件和細間距IC的貼裝精度為±0.3mm。

回流焊接工藝

回流焊接是實現元器件與PCB可靠連接的重要步驟。我們精心設置溫度曲線,包括預熱區、保溫區、回流區和冷卻區。無鉛焊接的峰值溫度控制在235-245℃,有鉛焊接的峰值溫度為215-225℃。同時,我們實時監測爐內溫度,確保焊接工藝的穩定性。

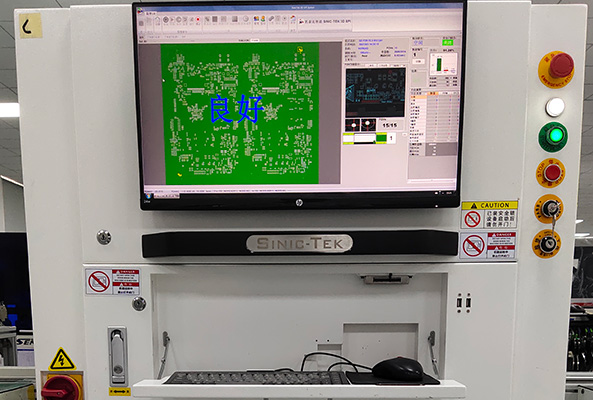

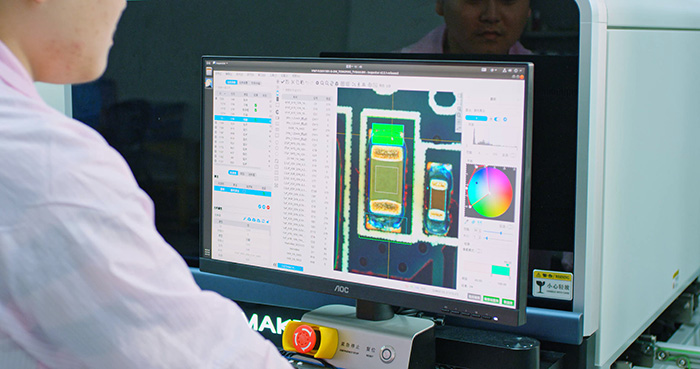

AOI自動光學檢測

AOI自動光學檢測用于檢查焊接質量和元器件的貼裝位置。我們的檢測設備能夠快速識別焊接缺陷和貼裝錯誤,如元件缺失、錯位、反向,以及虛焊、連錫、少錫等焊接問題。檢測精度可達到0201元件級別,誤判率低于0.5%。此外,我們保存檢測圖像和數據,便于質量追溯。

清洗工藝

清洗工藝對于確保電路板的性能和可靠性至關重要。我們采用噴淋清洗、超聲波清洗或手工清洗等方式,選用環保型清洗劑,符合RoHS要求。清洗后的電路板離子污染度低于1.56μg/cm²(NaCl當量),并經過熱風干燥處理,確保無殘留水分。

最終檢驗

在SMT貼片加工的最后階段,我們進行嚴格的最終檢驗。外觀檢查按照IPC-A-610標準進行100%目檢,確保電路板表面無缺陷。同時,我們根據客戶要求定制功能測試方案,對電路板的性能進行全面評估。最后,我們采用防靜電包裝,確保產品在運輸過程中的安全。

選擇1943科技的優勢

1943科技作為專業的SMT貼片加工廠,擁有先進的設備、豐富的經驗和完善的質量控制體系。我們的貼片機精度高、速度快,能夠實現80,000CPH的貼片速度。我們還配備了3D-SPI、AOI、X-ray等先進的檢測設備,確保產品質量。

我們擁有10+年的SMT加工經驗,能夠為客戶提供從DFM可制造性分析到成品出貨的一站式服務。我們的交期保障能力強,標準產品3-5天即可交貨。此外,我們的規模化生產能夠有效降低制造成本,幫助客戶在競爭激烈的市場中占據優勢。

總結

SMT貼片加工是現代電子制造的核心工藝,1943科技憑借專業的技術團隊、先進的設備和完善的質量控制體系,為客戶提供高品質、高效率的電路板貼片加工服務。我們致力于與客戶緊密合作,不斷優化工藝流程,提升生產效率,助力客戶產品快速上市。選擇1943科技,選擇專業SMT貼片加工的可靠保障。

2024-04-26

2024-04-26