PCBA的焊接質量直接決定產品性能與可靠性。作為專業SMT貼片加工服務商,1943科技深耕PCBA貼片焊接技術,通過精準工藝與嚴格質控,為客戶提供高可靠性的電子組裝解決方案。我們將分享PCBA貼片焊接的核心流程、技術要點及質量控制策略,助您把握電子制造的關鍵環節。

一、SMT與PCBA:焊接質量的基礎邏輯

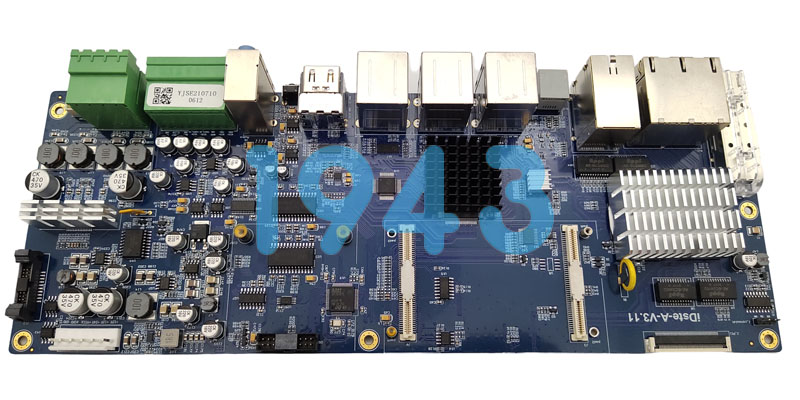

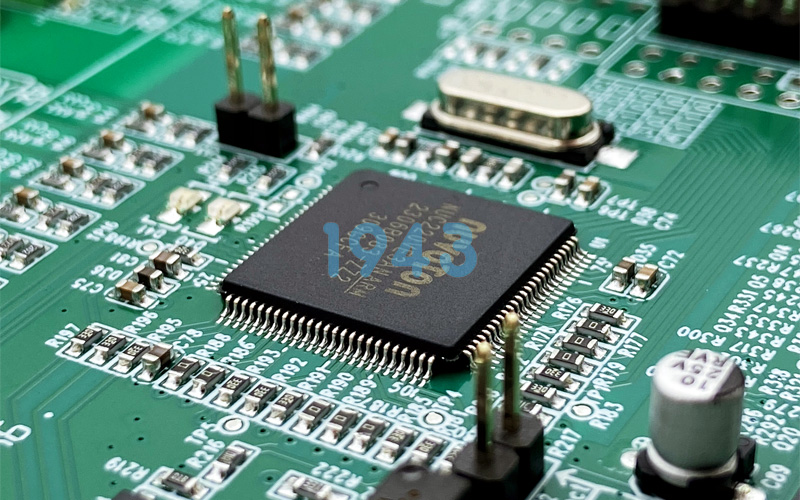

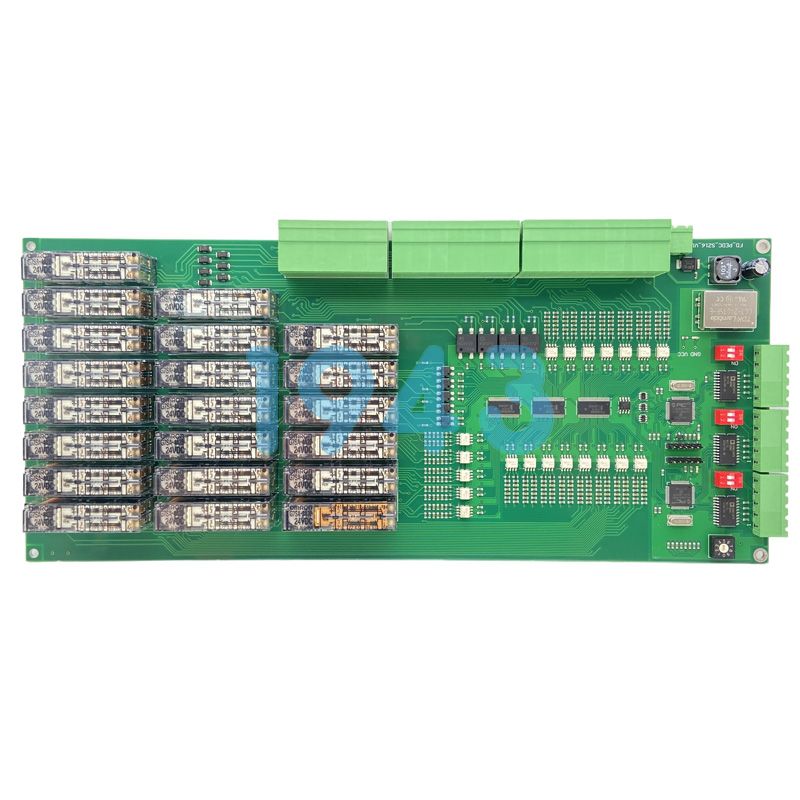

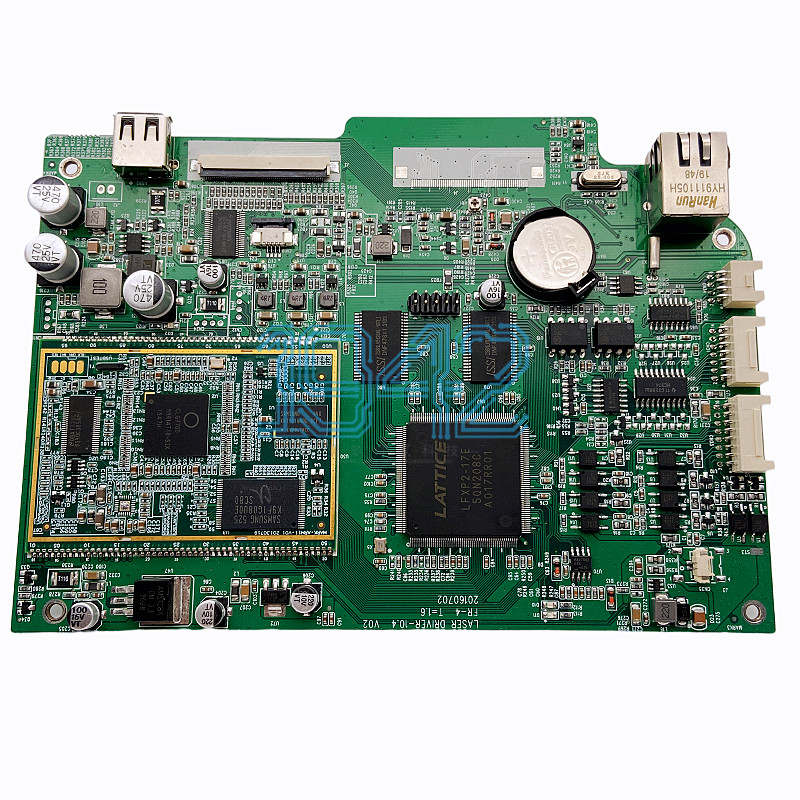

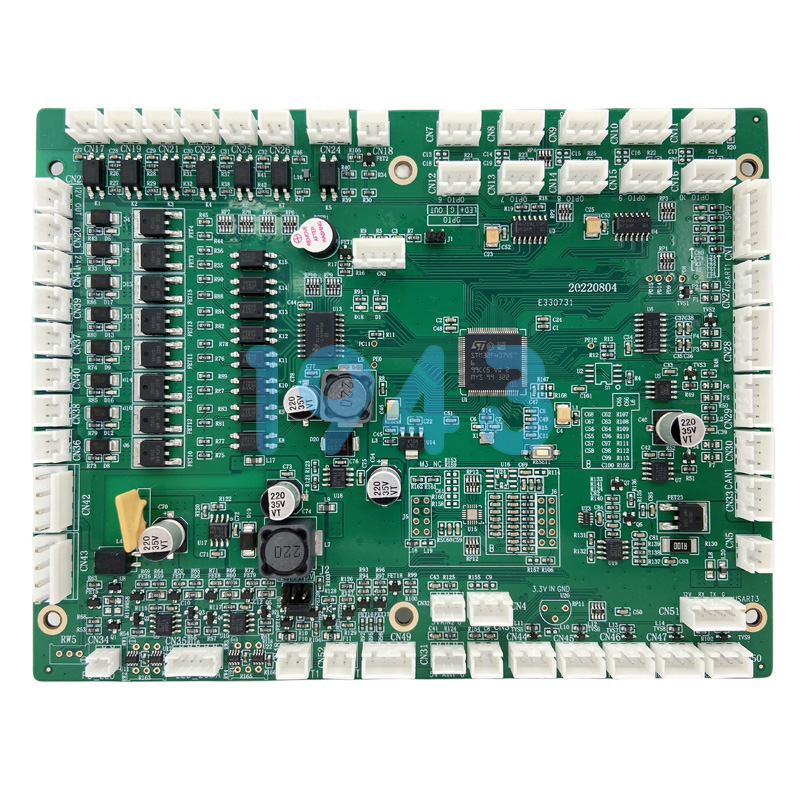

SMT(表面貼裝技術)是PCBA焊接的核心工藝,通過自動化設備將微型元器件直接貼裝在PCB表面,相比傳統插裝技術,具有組裝密度高、可靠性強、適合自動化生產等優勢。PCBA則是完成SMT貼片、焊接、檢測等全流程后的完整電路板模塊,其焊接質量直接影響產品功能穩定性。1943科技配備多臺高端全自動貼片機,可穩定處理從常規元件到微型化器件的精準貼裝,為高質量焊接奠定基礎。

二、PCBA貼片焊接的核心工藝流程

1. 錫膏印刷:精準定位的起點

焊接前需在PCB焊盤上印刷錫膏,這是焊接質量的第一步。1943科技采用高精度錫膏印刷設備,通過激光測厚與視覺對位技術,確保錫膏厚度均勻、位置精確,避免虛焊或橋接風險。

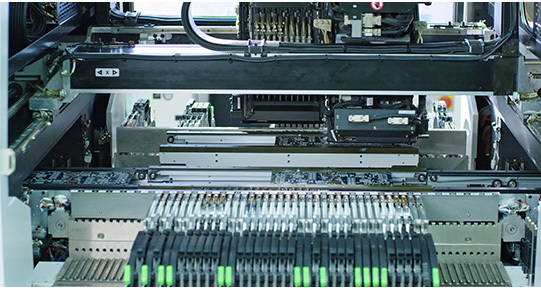

2. 元器件貼裝:微米級精度的把控

貼裝環節需將元器件精準放置在錫膏上。1943科技的貼片機支持多頭高速貼裝,可處理0201級別的微型元件,貼裝精度達±0.03mm,確保元器件與焊盤對齊無誤。

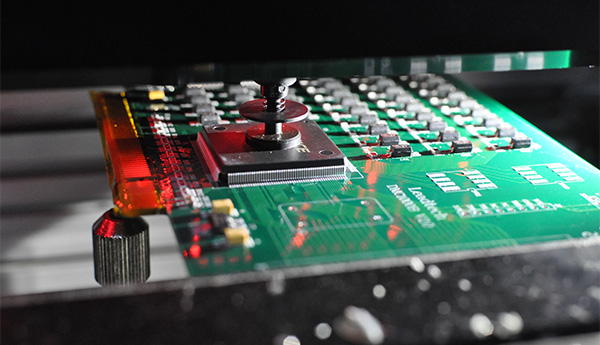

3. 回流焊接:溫度曲線的科學控制

回流焊是焊接的關鍵步驟。1943科技通過優化回流焊溫度曲線(預熱區、保溫區、回流區、冷卻區),結合實時溫度監控,確保錫膏充分熔化并形成可靠焊點,避免冷焊或過熱損傷元器件。

4. 焊接質量檢測:多維度缺陷攔截

焊接完成后,需通過多道檢測工序確保質量。1943科技配備自動光學檢測(AOI)、X-ray檢測等設備,對焊點形狀、虛焊、橋接等缺陷進行100%全檢,同時結合人工復核,確保出廠產品零缺陷。

三、PCBA焊接質量控制的三大核心策略

1. 物料端嚴格篩選

從元器件入庫開始,1943科技采用專業設備對元器件進行電氣性能測試與外觀篩查,確保物料符合焊接要求。與知名元器件原廠及授權代理商的長期合作,更保障了物料供應的穩定性與一致性。

2. 工藝參數持續優化

工程團隊通過SPC(統計過程控制)系統實時監控焊接參數(如溫度、速度、壓力),并根據產品特性動態調整。例如,針對高密度板卡,采用低溫焊接工藝減少熱應力;針對功率器件,優化錫膏成分提升導熱性能。

3. 全流程可追溯體系

1943科技建立MES(制造執行系統),實現從物料批次到焊接參數的全程可追溯。每個PCBA均附帶唯一二維碼,客戶可實時查詢生產進度與質量數據,確保過程透明、責任可查。

四、1943科技:PCBA焊接的可靠伙伴

作為專業SMT貼片加工服務商,1943科技以“技術+服務”雙輪驅動,為客戶提供從PCB設計支持到成品組裝測試的一站式PCBA服務。我們的核心優勢包括:

- 先進設備集群:多臺全自動貼片機、回流焊機及檢測設備,支持小批量打樣到大批量生產的靈活切換。

- 成熟工藝體系:通過ISO13485、ISO 9001等認證,焊接良率穩定在99.7%以上。

- 快速響應機制:專屬項目經理全程跟進,從技術評審到生產交付,周期最短可壓縮至3天。

在電子產品迭代加速的今天,選擇1943科技作為PCBA焊接合作伙伴,意味著選擇高效、可靠與成本優化。我們以專業實力,為您的產品成功落地保駕護航。

2024-04-26

2024-04-26