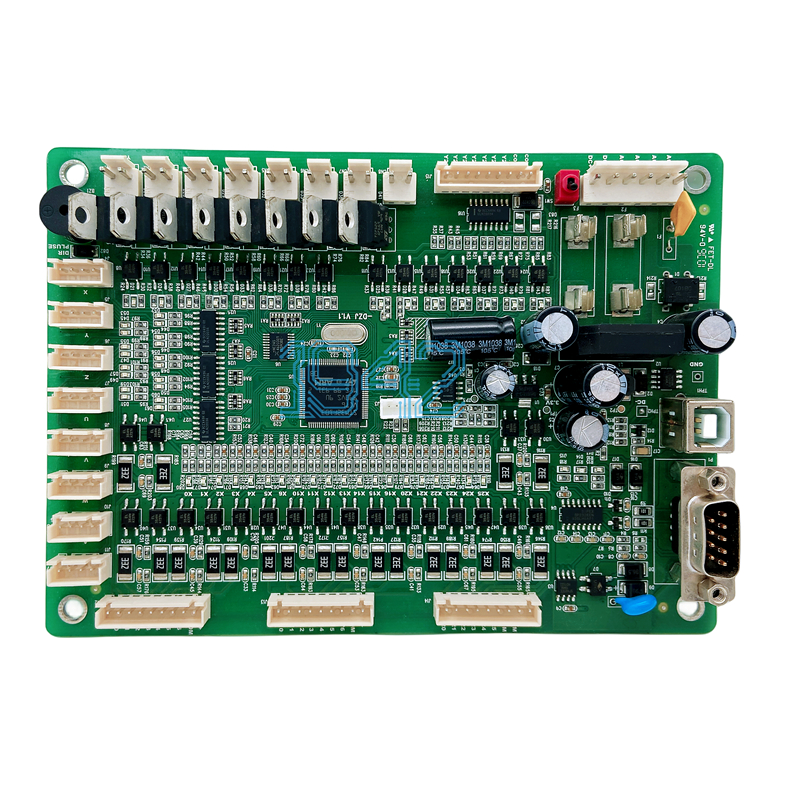

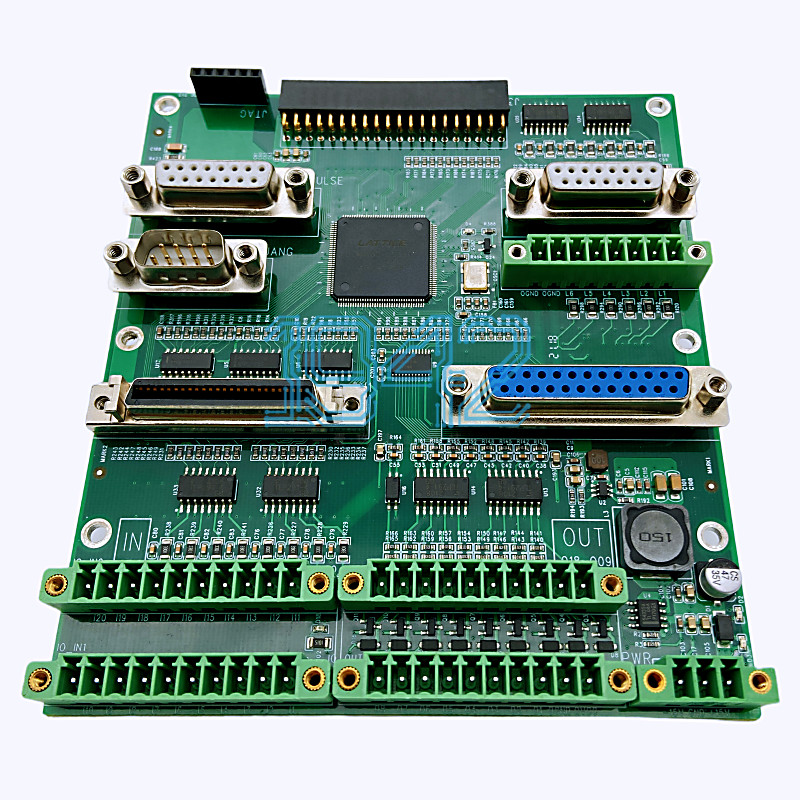

在電子制造領域,SMT貼片加工焊接是決定PCBA板性能與穩定性的核心環節。作為專注于SMT貼片與PCBA加工的廠商,1943科技憑借成熟的工藝體系和嚴格的品質管控,為各類電子產品提供高可靠性的焊接解決方案。1943科技將分享SMT貼片加工焊接的核心工藝、關鍵技術要點及品質控制方法,助力行業客戶全面了解焊接工藝的核心價值。

一、SMT貼片加工焊接的核心工藝原理

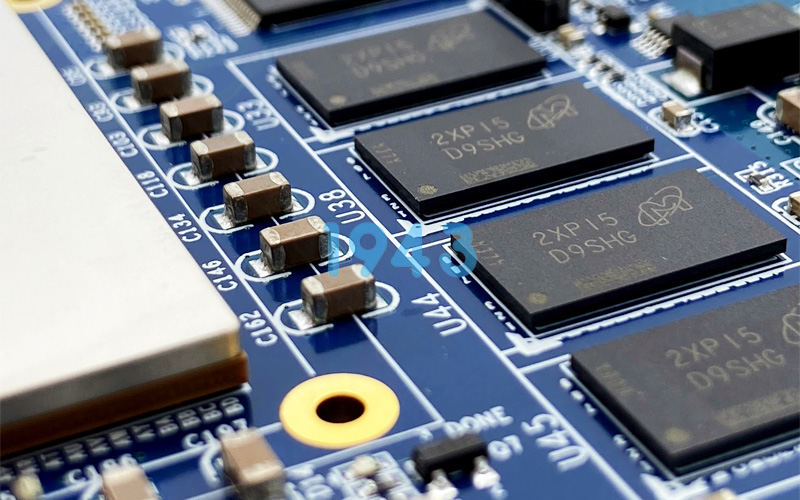

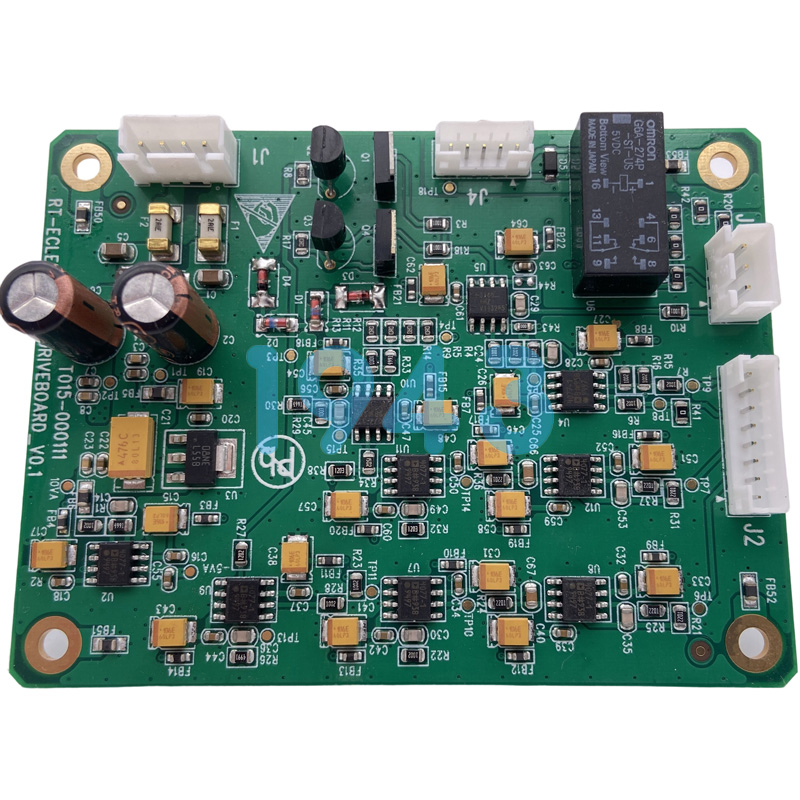

SMT貼片加工焊接是將表面貼裝元器件通過焊錫膏的粘接與熔化,精準固定在PCB板焊盤上的過程,其核心目的是實現元器件與PCB板之間的電氣連接和機械固定。與傳統插件焊接不同,SMT貼片焊接具有元器件體積小、焊接精度高、生產效率高的特點,適用于高密度、小型化的PCBA板加工。

整個焊接流程主要包括焊錫膏印刷、元器件貼裝、回流焊接三大核心步驟:

- 焊錫膏印刷:通過鋼網將焊錫膏均勻涂覆在PCB板的焊盤上,這一步直接影響焊接的平整度和一致性,需要精準控制印刷壓力、速度和鋼網清潔度。

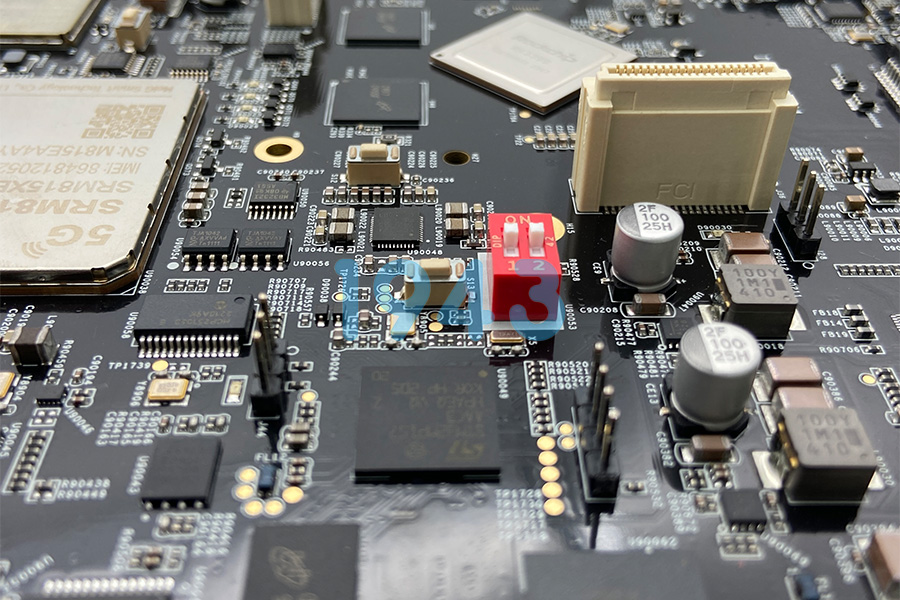

- 元器件貼裝:利用高精度貼片機將片式電阻、電容、IC等元器件精準貼裝到涂有焊錫膏的焊盤上,確保元器件引腳與焊盤完全對齊,避免偏移、側立等問題。

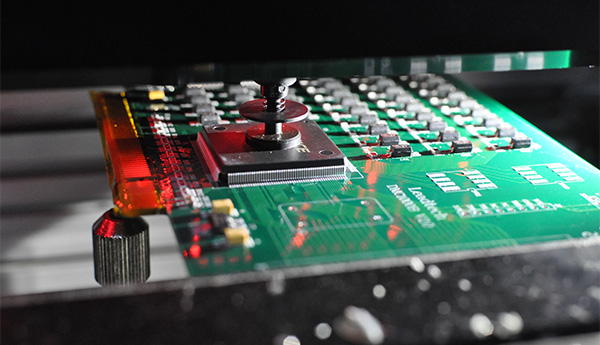

- 回流焊接:將貼裝好元器件的PCB板送入回流焊爐,通過高溫區使焊錫膏熔化、潤濕元器件引腳和焊盤,冷卻后形成牢固的焊接節點。這一過程需要嚴格控制爐內溫度曲線,匹配不同元器件的耐熱特性。

二、SMT貼片加工焊接的關鍵技術要點

1.焊錫膏的選型與管控

焊錫膏的質量直接決定焊接效果,需根據PCB板的材質、元器件類型及加工要求選擇合適的焊錫膏。在選型時,重點關注焊錫膏的合金成分、黏度、顆粒度等參數:

- 合金成分需滿足焊接強度和導電性要求,常見的錫銀銅合金體系具有良好的焊接性能和可靠性;

- 黏度需匹配印刷工藝,確保印刷后焊錫膏形狀規整,不坍塌、不拉絲;

- 顆粒度需適配精細焊盤,避免因顆粒過大導致短路或虛焊。

同時,焊錫膏的儲存和使用需嚴格遵循規范,冷藏儲存、室溫回溫、攪拌均勻等步驟缺一不可,防止焊錫膏性能下降影響焊接質量。

2.回流焊溫度曲線的精準設定

回流焊溫度曲線是焊接工藝的核心參數,不同的PCB板厚度、元器件封裝類型需要匹配對應的溫度曲線。理想的溫度曲線分為預熱區、恒溫區、回流區和冷卻區四個階段:

- 預熱區:逐步提升溫度,去除焊錫膏中的溶劑和水分,防止元器件因溫度驟升受損;

- 恒溫區:保持溫度穩定,使焊錫膏中的助焊劑充分活化,清潔焊盤和元器件引腳表面的氧化物;

- 回流區:溫度達到焊錫膏熔點以上,使焊錫膏完全熔化并潤濕焊接面,形成良好的焊點;

- 冷卻區:快速降溫,使焊點結晶成型,提升焊接強度和穩定性。

1943科技通過專業的溫度曲線測試設備,結合每批次產品的特性,定制化設定溫度參數,確保焊接過程的穩定性和一致性。

3.貼片精度與焊接對位控制

隨著電子元器件向小型化、高密度化發展,0201等微小元器件的貼裝和焊接難度大幅提升。這就要求貼片機具備超高的定位精度和重復精度,同時在生產過程中實時監控元器件貼裝位置,及時調整貼裝參數。

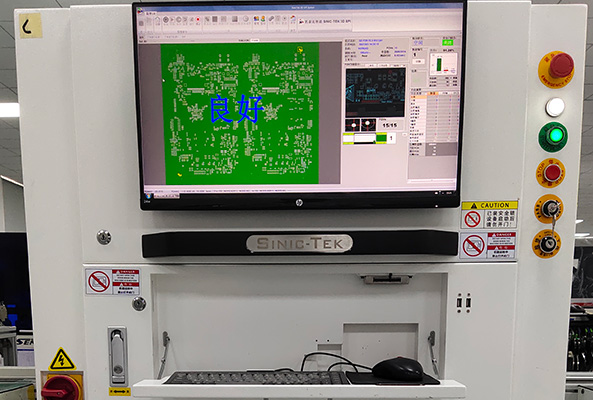

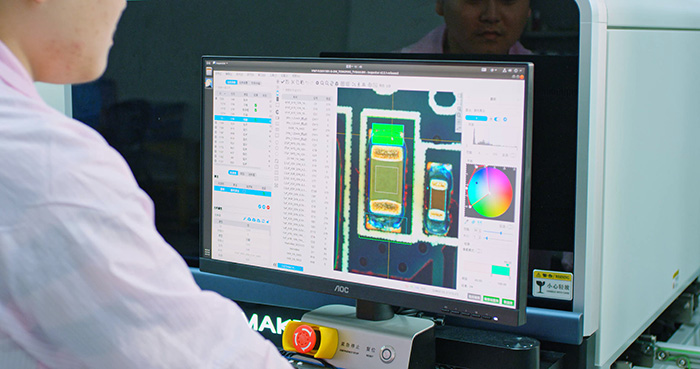

在焊接前,需通過AOI(自動光學檢測)設備對貼裝后的PCB板進行檢測,識別元器件偏移、漏貼、錯貼等問題,避免不良品流入回流焊環節,從源頭降低焊接缺陷率。

三、SMT貼片加工焊接常見缺陷及解決方案

在SMT貼片加工焊接過程中,受工藝參數、物料質量、設備精度等因素影響,可能出現虛焊、假焊、短路、錫珠、立碑等常見缺陷,針對這些缺陷,1943科技制定了針對性的解決方案:

- 虛焊/假焊:焊點表面看似連接,但實際未形成可靠的電氣連接。主要原因包括焊錫膏活性不足、溫度曲線不合理、焊盤氧化等。解決方案:優化溫度曲線、選用高活性焊錫膏、加強PCB板和元器件的來料檢測,確保焊盤和引腳無氧化。

- 短路:相鄰焊盤之間因焊錫過多或橋接形成導通。主要原因是焊錫膏印刷過量、元器件貼裝偏移。解決方案:調整鋼網開孔尺寸、優化印刷參數、提高貼片精度,通過AOI檢測及時發現并剔除短路不良品。

- 錫珠:焊點周圍出現多余的小錫球,可能導致絕緣性能下降。主要原因是焊錫膏中溶劑揮發過快、預熱溫度過高或鋼網開孔不當。解決方案:優化預熱溫度曲線、選用低飛濺焊錫膏、改進鋼網開孔設計,減少焊錫膏溢出。

- 立碑:片式元器件一端翹起,脫離焊盤。主要原因是元器件兩端焊錫膏熔化速度不一致、貼裝偏移。解決方案:調整溫度曲線,確保元器件兩端同步受熱;提高貼片精度,保證元器件居中貼裝;優化焊錫膏印刷量,使兩端焊錫膏量均勻。

四、1943科技SMT貼片加工焊接的品質管控體系

為確保每一片PCBA板的焊接品質,1943科技建立了全流程的品質管控體系,從來料檢測到成品出貨,層層把關:

- 來料檢測(IQC):對PCB板、元器件、焊錫膏等原材料進行嚴格檢測,確保PCB板焊盤無氧化、元器件引腳完好、焊錫膏性能達標。

- 制程檢測(IPQC):在焊錫膏印刷、元器件貼裝、回流焊接等關鍵工序設置檢測節點,通過SPI(錫膏檢測)、AOI設備實時監控工藝參數和產品質量,及時調整生產參數,避免批量不良。

- 成品檢測(FQC):對焊接完成的PCBA板進行全面檢測,包括外觀檢測、電氣性能測試等,確保產品符合客戶的品質要求。

- 持續工藝優化:建立完善的品質追溯系統,對生產過程中的數據進行記錄和分析,針對出現的缺陷問題,從工藝、設備、物料等方面進行優化,不斷提升焊接良率。

五、結語

SMT貼片加工焊接是PCBA制造的核心環節,其工藝水平直接影響產品的可靠性和使用壽命。1943科技憑借多年的行業經驗、先進的生產設備和嚴格的品質管控體系,能夠為客戶提供定制化、高可靠性的SMT貼片焊接解決方案。

如果您有SMT貼片加工、PCBA代工代料的需求,歡迎隨時聯系1943科技,我們將以專業的技術和優質的服務,為您的產品保駕護航!

2024-04-26

2024-04-26