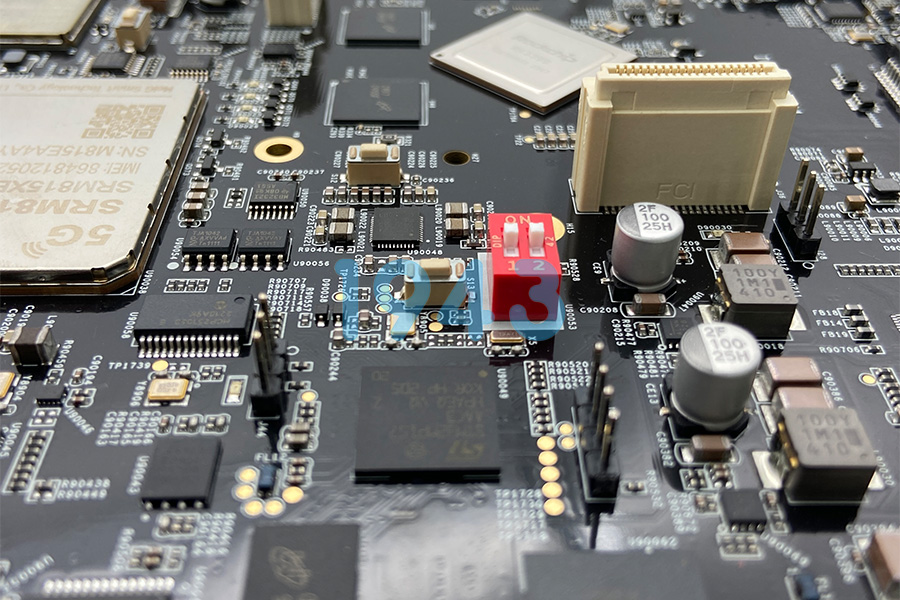

PCBA焊接加工是決定產品性能與壽命的關鍵環節。隨著電子產品向高密度、微型化、高集成度方向發展,對SMT貼片及后續焊接工藝的精度、穩定性與一致性提出了更高要求。作為一家專注于PCBA焊接加工的服務商,1943科技始終以“高精度、高良率、快交付”為核心,為客戶提供從設計支持到成品出貨的一站式服務商。

一、為什么PCBA焊接加工需要專業工廠?

許多企業在產品開發初期常面臨以下挑戰:

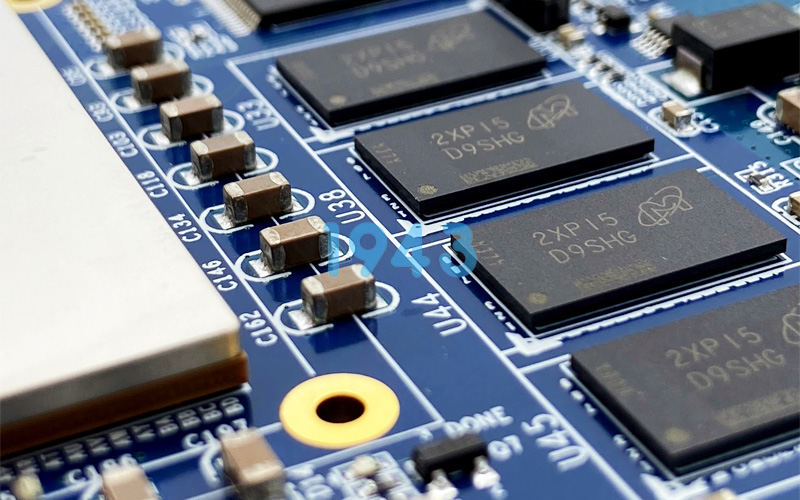

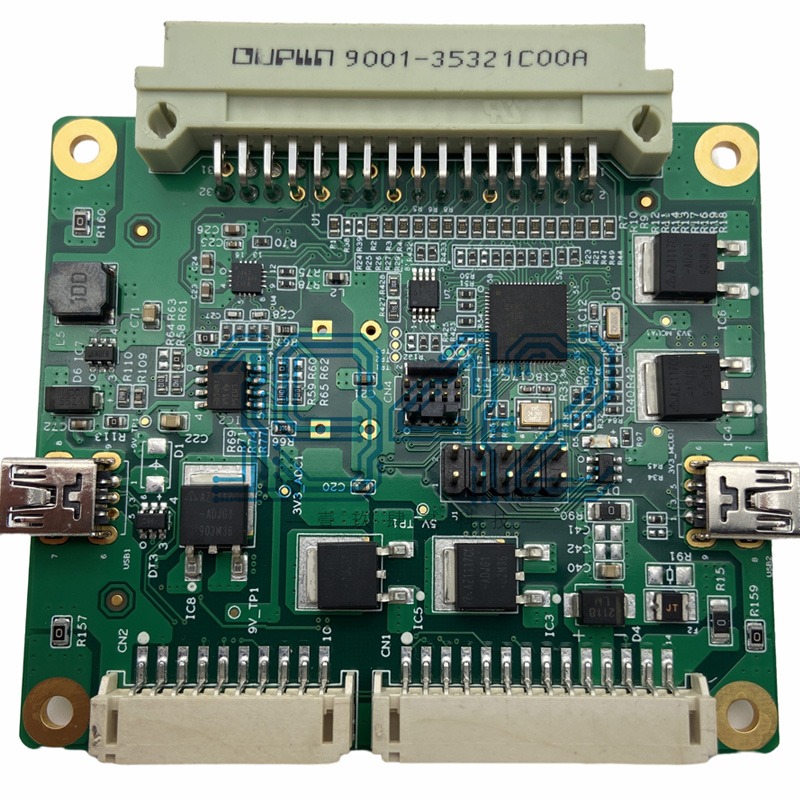

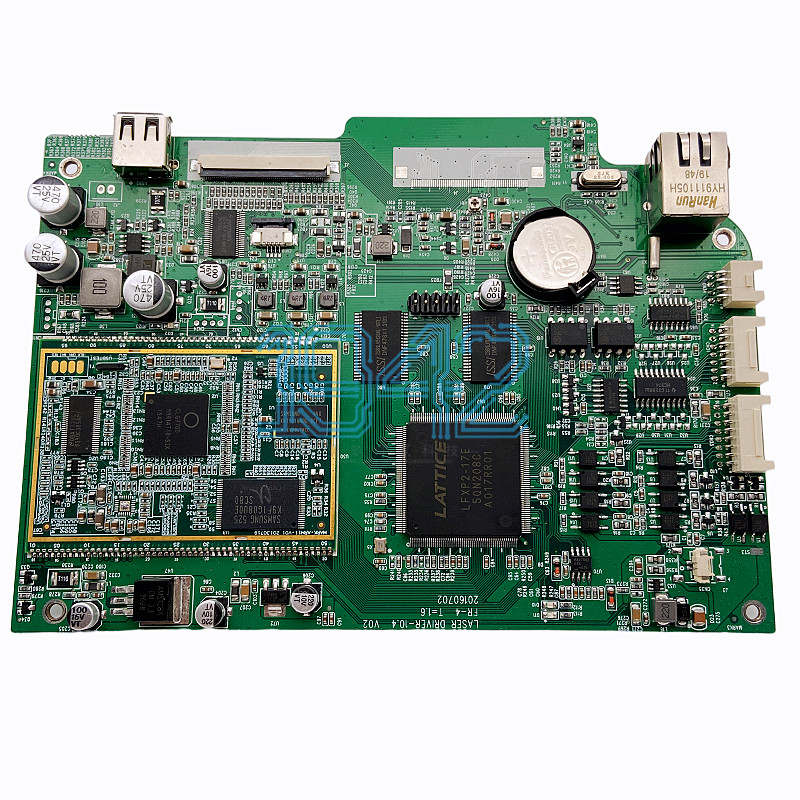

- 元器件種類繁雜:0201超小封裝、BGA/QFN等高密度芯片對貼裝和焊接工藝提出嚴苛要求;

- 焊接缺陷頻發:如虛焊、連錫、空洞率高等問題,直接影響產品功能與長期可靠性;

- 小批量試產難落地:傳統代工廠排期長、起訂量高,難以滿足快速驗證需求;

- 質量追溯體系缺失:一旦出現批量不良,缺乏有效數據支撐根因分析。

這些問題的背后,反映出對專業PCBA焊接加工廠的迫切需求——不僅要有先進設備,更需具備系統化的工藝控制能力和柔性生產能力。

二、高可靠性PCBA焊接的核心要素

1. 精密錫膏印刷 + 實時檢測

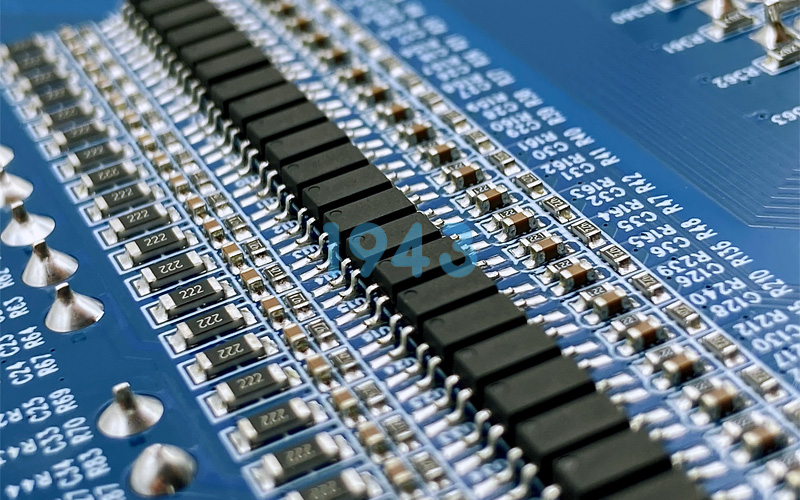

錫膏印刷是SMT貼片的第一步,也是影響焊接質量的基礎。我們采用激光切割鋼網,配合全自動印刷機與3D SPI(錫膏厚度檢測儀),實現每一片PCB焊膏體積、面積、偏移量的100%在線檢測,確保印刷一致性。

2. 高精度貼裝 + 首件驗證機制

配備高速貼片機,貼裝精度達±0.03mm,可穩定處理0201元件及0.3mm間距BGA。每批次首件均通過AOI自動光學檢測+人工復核雙重驗證,確認元件位置、極性、型號無誤后方可進入量產,首件良率≥98%。

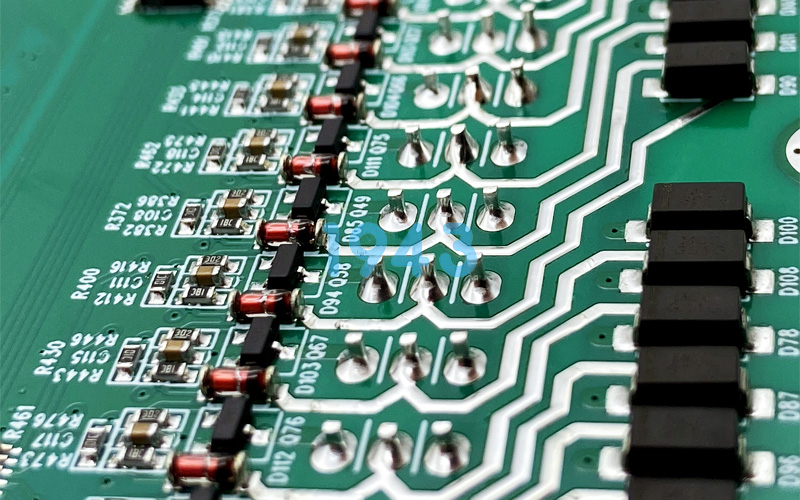

3. 科學回流焊接曲線控制

回流焊是形成可靠焊點的關鍵。我們根據元器件類型、PCB層數及熱敏感度,定制四段式溫度曲線(預熱→保溫→回流→冷卻),并采用多溫區爐體精準控溫,確保焊點潤濕充分、IMC層致密,同時避免熱應力損傷。

4. 多維度質量檢測體系

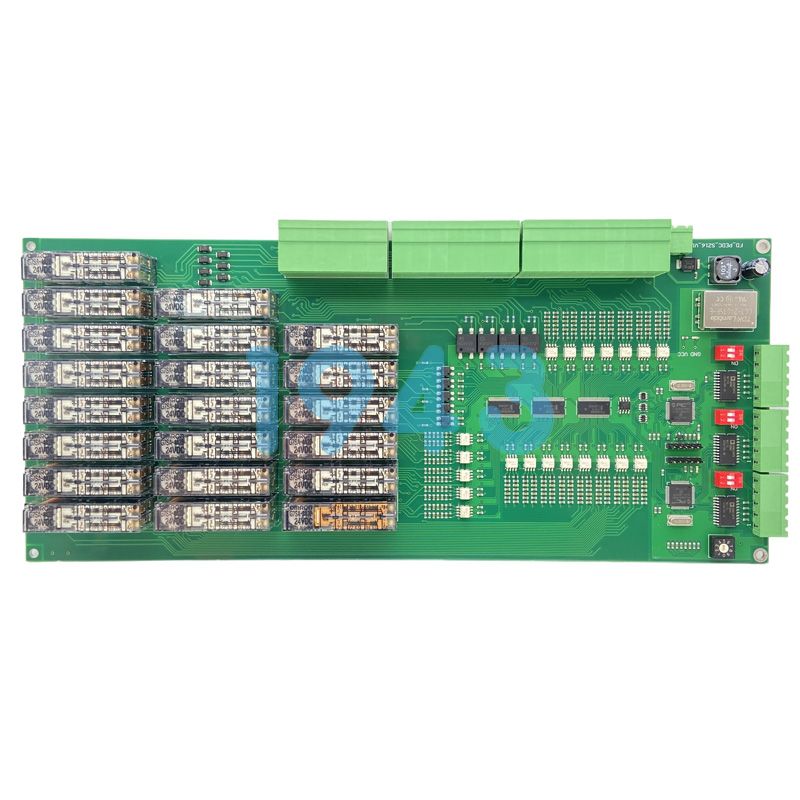

- AOI光學檢測:覆蓋貼片后、回流后關鍵節點,識別偏移、漏件、立碑等20余類缺陷;

- X-Ray透視檢測:針對BGA、QFN等隱藏焊點,進行空洞率分析(≤5%)及球柵完整性檢查;

- 功能測試(FCT):模擬實際工作環境,驗證信號完整性與整板功能。

5. 全流程數據追溯

通過MES系統,每塊PCBA綁定唯一工單號,記錄從錫膏印刷參數、貼片坐標、回流溫度曲線到檢測結果的全鏈路數據,實現質量問題秒級定位與閉環改進。

三、柔性生產模式,適配全階段需求

我們深知不同客戶處于不同產品階段,因此提供高度靈活的合作方式:

- 研發打樣:1片起訂,最快24小時交付,支持快速迭代;

- 中試驗證:小批量混線生產,智能排產系統縮短換線時間至1–2小時;

- 規模量產:7條SMT產線協同作業,日均處理1500萬焊點,保障穩定交付;

- 物料管理:支持客供料、代購料、余料返還/寄存,透明報價無隱形收費。

此外,工程團隊可提前介入DFM(可制造性設計)評審,免費分析Gerber與BOM文件,優化焊盤布局、鋼網開孔及工藝路線,幫助客戶從源頭降低風險與成本。

四、為什么選擇我們作為您的PCBA焊接合作伙伴?

- ? 技術扎實:設備精度行業領先,工藝參數庫覆蓋數千種元器件組合;

- ? 品控嚴謹:執行IPC-A-610 Class 2/3標準,量產良率≥99.7%;

- ? 響應敏捷:48小時內完成工程評估與報價,加急訂單優先排產;

- ? 服務閉環:從設計建議、生產執行到售后分析,全程專人對接。

結語

在電子硬件競爭日益激烈的今天,制造端的確定性就是客戶最大的安全感。1943科技始終相信:真正的PCBA焊接加工價值,不在于低價,而在于用可復制的工藝、可驗證的數據和可信賴的服務,讓客戶的創新設計高效、可靠地轉化為實物產品。

如果您正在尋找一家專注、專業、值得長期托付的PCBA焊接加工廠,歡迎訪問官網或聯系我們的工程顧問,獲取免費DFM分析與打樣支持!

2024-04-26

2024-04-26