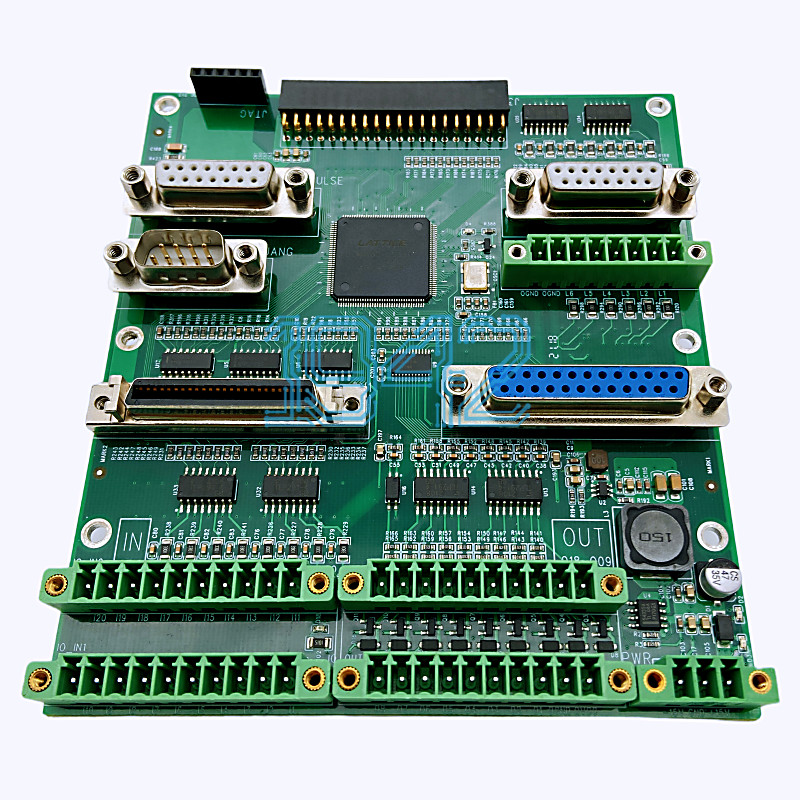

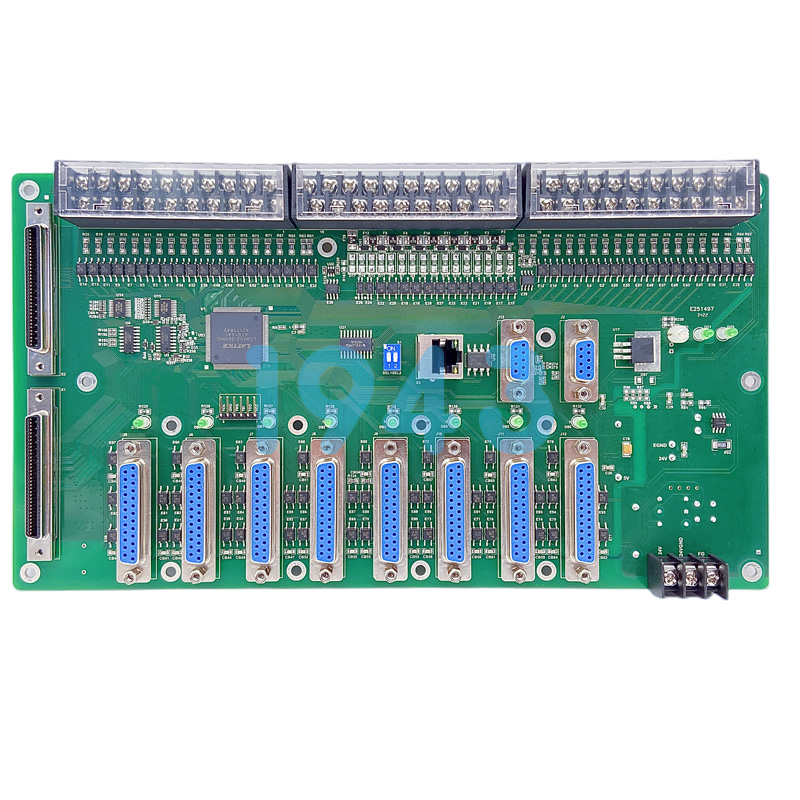

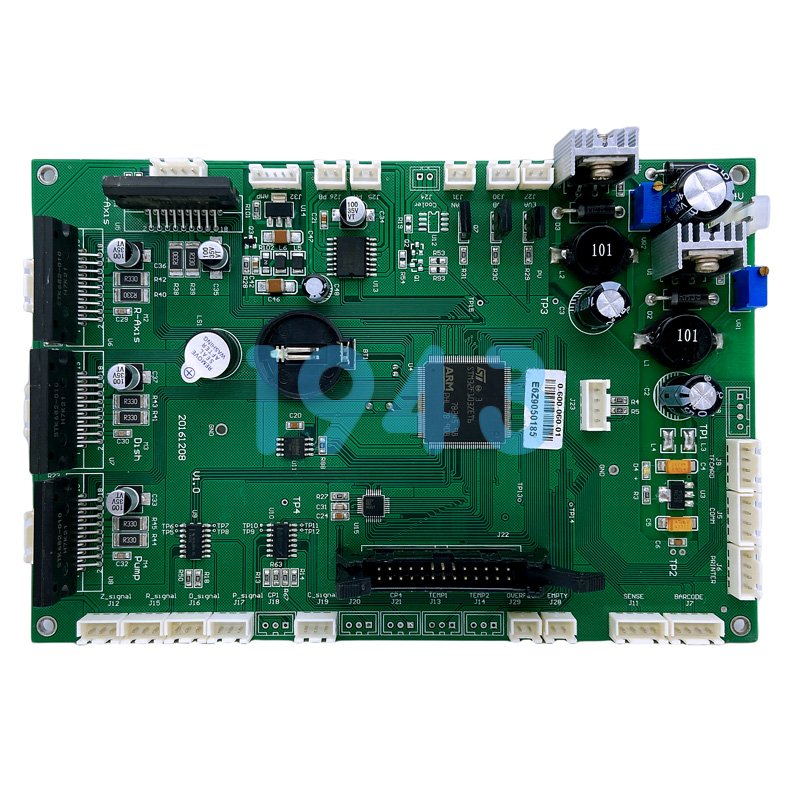

在工業自動化系統中,可編程邏輯控制器(PLC)作為核心控制單元,其性能直接影響整個系統的響應速度與運行效率。其中,PLC模塊中的PCBA作為電子元器件的載體,在實時信號傳輸過程中扮演著至關重要的角色。然而,由于電路設計、制造工藝及材料選擇等因素的影響,PCB上信號傳輸往往存在一定的延遲,影響系統的實時性。本文將圍繞如何優化工業PLC模塊PCBA上的實時信號傳輸延遲展開探討。

一、信號傳輸延遲的主要成因

-

電路布線不合理

PCB布局不當會導致信號路徑過長或交叉干擾,從而增加傳輸時間并引發噪聲問題。 -

寄生電容與電感效應

高頻信號在通過焊盤、過孔或連接器時會產生寄生電容和電感,影響信號完整性。 -

SMT貼片精度不足

表面貼裝技術(SMT)是PCBA加工的重要環節,若貼片精度不高,元件焊接不良可能引起接觸電阻變化,進而影響信號穩定性。 -

電源噪聲與地彈噪聲

不穩定的電源供應和不合理的接地設計會引入噪聲,造成信號失真或抖動。 -

材料與層疊結構選擇不當

PCB基材的介電常數、厚度以及多層板的層間結構都會影響信號傳播速度。

二、優化策略與實踐方法

1. 精細化PCB布局設計

- 縮短關鍵信號路徑:對高頻或實時性強的信號線路應盡量走直線,減少拐角與繞行。

- 差分信號對布線:對于高速差分信號,應保持等長、等距,并遠離其他干擾源。

- 合理安排地平面:使用完整的地平面以降低回路電感,提升抗干擾能力。

2. 提高SMT貼片工藝精度

- 使用高精度貼片機進行元件裝配,確保元件位置準確無誤。

- 對于BGA封裝等高密度元件,需嚴格控制回流焊溫度曲線,避免空焊或虛焊現象。

- 引入AOI(自動光學檢測)和X-ray檢測設備,及時發現焊接缺陷,提高成品率和信號傳輸可靠性。

3. 優化PCB材料與層疊結構

- 選用低損耗、高頻性能優異的基材(如高頻FR4或Rogers材料),以減少信號衰減。

- 合理分配電源層、地層與信號層,采用帶狀線或微帶線結構來控制阻抗匹配。

- 控制各層之間的介質厚度,減小信號傳播延遲。

4. 強化電源與去耦設計

- 在靠近高速IC的位置布置去耦電容,濾除高頻噪聲。

- 使用多點接地技術,降低地彈噪聲。

- 對不同電壓域進行隔離供電,避免相互干擾。

5. 實施信號完整性分析(SI Analysis)

- 在PCB設計階段引入仿真工具,對關鍵信號進行傳輸線建模與反射、串擾分析。

- 根據仿真結果調整布線長度、終端匹配電阻值等參數,確保信號完整性和最小延遲。

三、結語

隨著工業自動化向智能化、高速化方向發展,PLC模塊對實時性的要求日益提高。通過對PCBA的設計優化、SMT貼片工藝改進以及材料結構的科學選擇,可以有效降低信號傳輸延遲,提升系統整體性能。未來,結合AI輔助設計與智能制造技術,將進一步推動PLC模塊在工業現場的高效穩定運行。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26