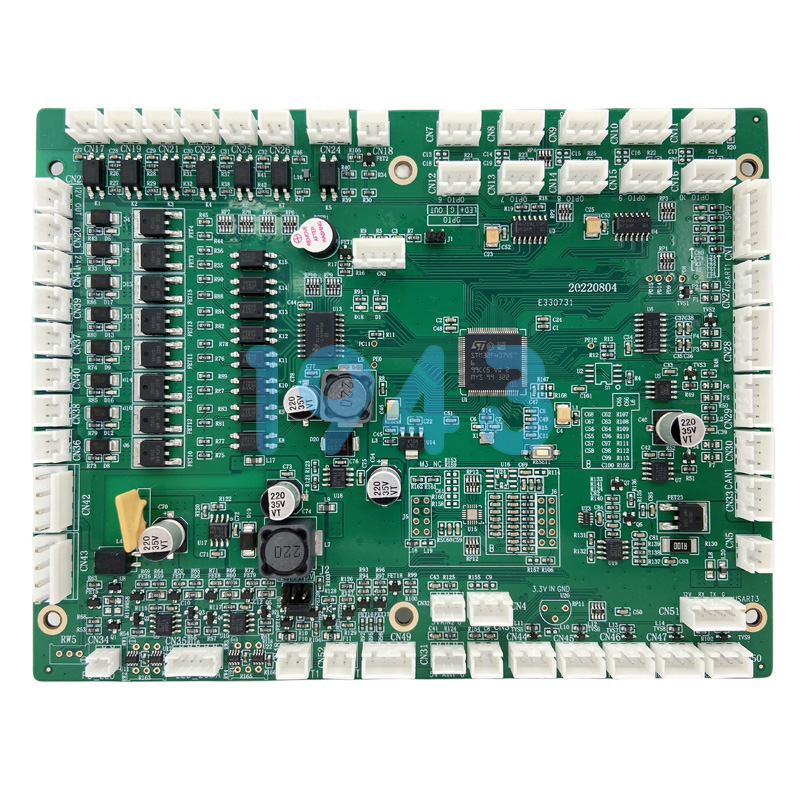

在電子制造領(lǐng)域,針對(duì)含有大量無(wú)源元件(如電阻、電容、電感等)的PCBA電路板,實(shí)現(xiàn)高效且精準(zhǔn)的元件貼裝與焊接是提升生產(chǎn)效率和產(chǎn)品質(zhì)量的關(guān)鍵。通過(guò)整合自動(dòng)化設(shè)備與工藝優(yōu)化策略,結(jié)合SMT貼片與PCBA加工的核心流程,可構(gòu)建一套系統(tǒng)性解決方案。以下從設(shè)備選型、工藝優(yōu)化、質(zhì)量控制及效率提升四個(gè)維度展開分析。

一、自動(dòng)化設(shè)備的精準(zhǔn)選型與協(xié)同

1. SMT貼片機(jī)的分層應(yīng)用

根據(jù)無(wú)源元件的特性,需組合不同類型的貼片機(jī)以平衡速度與精度。高速貼片機(jī)(如轉(zhuǎn)盤式或復(fù)合式機(jī)型)適用于0201、0402等小型片狀元件的批量貼裝,其貼裝速度可達(dá)每小時(shí)數(shù)萬(wàn)片。而高精度貼片機(jī)(如動(dòng)臂式機(jī)型)則用于處理01005等超微型元件,通過(guò)亞微米級(jí)視覺定位系統(tǒng)和高精度吸嘴實(shí)現(xiàn)精準(zhǔn)放置。例如,針對(duì)01005元件(0.4mm×0.2mm),需采用配備飛行對(duì)中技術(shù)的貼片機(jī),結(jié)合氟樹脂材質(zhì)的防靜電吸嘴,確保在抓取和放置過(guò)程中無(wú)損傷。

2. 供料系統(tǒng)的智能化升級(jí)

智能料架通過(guò)閉環(huán)控制與傳感器集成,實(shí)現(xiàn)元件的動(dòng)態(tài)校準(zhǔn)與精準(zhǔn)供料。例如,采用帶式供料器時(shí),通過(guò)伺服電機(jī)驅(qū)動(dòng)料帶并實(shí)時(shí)監(jiān)測(cè)元件狀態(tài),結(jié)合貼片機(jī)的視覺反饋?zhàn)詣?dòng)調(diào)整進(jìn)給位置。對(duì)于多品種生產(chǎn)場(chǎng)景,支持雙導(dǎo)軌同步/異步傳送的智能料架可減少換線時(shí)間,同時(shí)通過(guò)ID綁定元件信息,實(shí)現(xiàn)供料參數(shù)的自動(dòng)匹配。

二、工藝參數(shù)的精細(xì)化調(diào)控

1. 貼裝過(guò)程的動(dòng)態(tài)優(yōu)化

貼裝參數(shù)的調(diào)整需兼顧效率與精度。工作臺(tái)速度需根據(jù)元件尺寸動(dòng)態(tài)調(diào)整,例如0402元件可采用較高速度(如50mm/s),而01005元件則需降至20mm/s以下以減少振動(dòng)影響。吸嘴拾取速度與壓力需通過(guò)實(shí)驗(yàn)確定,例如對(duì)于0603元件,吸嘴壓力可設(shè)置為-40kPa,而01005元件則需降低至-20kPa以避免元件破損。此外,采用飛行檢測(cè)技術(shù)(如頭部攝像機(jī))可在貼裝過(guò)程中實(shí)時(shí)修正位置偏差,將貼裝精度提升至±25μm以內(nèi)。

2. 回流焊溫度曲線的精準(zhǔn)控制

回流焊溫度曲線直接影響焊接質(zhì)量。針對(duì)無(wú)源元件,需優(yōu)化預(yù)熱、焊接、冷卻三個(gè)階段的參數(shù):

- 預(yù)熱區(qū):升溫速率控制在1-3℃/s,溫度范圍100-150℃,確保焊膏中的溶劑充分揮發(fā)并減少PCB翹曲。

- 焊接區(qū):峰值溫度需高于焊料合金熔點(diǎn)(如SnAgCu合金為217℃),并在230-245℃區(qū)間保持45-60秒,確保焊料完全潤(rùn)濕元件引腳與焊盤。

- 冷卻區(qū):冷卻速率控制在3-4℃/s,避免焊點(diǎn)內(nèi)部形成粗大晶粒結(jié)構(gòu),提升機(jī)械強(qiáng)度。

三、全流程質(zhì)量控制體系構(gòu)建

1. 錫膏印刷與貼裝前檢測(cè)

SPI(錫膏檢測(cè))系統(tǒng)通過(guò)激光或3D成像技術(shù),對(duì)焊膏的厚度、面積、偏移量進(jìn)行實(shí)時(shí)檢測(cè)。例如,對(duì)于01005元件的焊盤,要求錫膏厚度均勻性偏差小于±10%,面積覆蓋率達(dá)到90%以上,以避免虛焊或短路。檢測(cè)數(shù)據(jù)可反饋至印刷機(jī)參數(shù)調(diào)整,形成閉環(huán)優(yōu)化。

2. 焊接后多維度檢測(cè)

AOI(自動(dòng)光學(xué)檢測(cè))系統(tǒng)在回流焊后對(duì)焊點(diǎn)進(jìn)行全面檢查,識(shí)別虛焊、連錫、元件偏移等缺陷。結(jié)合深度學(xué)習(xí)算法,可將檢測(cè)精度提升至±10μm,并實(shí)現(xiàn)缺陷類型的自動(dòng)分類。對(duì)于高密度板或復(fù)雜焊點(diǎn),X-ray檢測(cè)可穿透PCB,檢測(cè)內(nèi)部焊點(diǎn)質(zhì)量,如BGA封裝的空洞率需控制在5%以下。

四、效率提升與智能化管理

1. 生產(chǎn)線平衡與柔性生產(chǎn)

通過(guò)作業(yè)分析法與仿真模擬,優(yōu)化工序時(shí)間分配,減少瓶頸工位。例如,將貼片機(jī)與SPI、AOI設(shè)備進(jìn)行節(jié)拍匹配,通過(guò)MES系統(tǒng)動(dòng)態(tài)調(diào)整各設(shè)備的運(yùn)行參數(shù),使整體生產(chǎn)效率提升20%以上。對(duì)于多品種小批量生產(chǎn),采用模塊化設(shè)備布局和快速換型技術(shù)(如智能料架的即插即用),可將換線時(shí)間縮短至10分鐘以內(nèi)。

2. 數(shù)據(jù)驅(qū)動(dòng)的智能管理

通過(guò)物聯(lián)網(wǎng)技術(shù)實(shí)現(xiàn)設(shè)備狀態(tài)與工藝數(shù)據(jù)的實(shí)時(shí)采集,結(jié)合AI算法進(jìn)行預(yù)測(cè)性維護(hù)。例如,通過(guò)分析貼片機(jī)吸嘴的磨損數(shù)據(jù),提前預(yù)警并自動(dòng)更換,避免因吸嘴老化導(dǎo)致的貼裝不良。同時(shí),MES系統(tǒng)可整合BOM數(shù)據(jù)與生產(chǎn)工單,實(shí)現(xiàn)物料需求的動(dòng)態(tài)計(jì)算與智能補(bǔ)料,將缺料停機(jī)時(shí)間降低50%以上。

五、可制造性設(shè)計(jì)(DFM)的前置介入

在PCB設(shè)計(jì)階段,需遵循DFM原則優(yōu)化元件布局與焊盤設(shè)計(jì):

- 元件間距:對(duì)于0402元件,焊盤間距應(yīng)≥0.3mm;01005元件則需≥0.2mm,以避免焊接時(shí)的橋接風(fēng)險(xiǎn)。

- 焊盤設(shè)計(jì):采用淚滴形焊盤增強(qiáng)機(jī)械強(qiáng)度,同時(shí)確保焊盤尺寸與元件引腳匹配,例如0603元件的焊盤長(zhǎng)度應(yīng)為0.6-0.8mm,寬度0.3-0.5mm。

- 布局優(yōu)化:將同類元件集中排列,減少貼片機(jī)頭的移動(dòng)距離;對(duì)于大尺寸元件(如1206電阻),需預(yù)留足夠的貼裝空間,避免吸嘴碰撞。

結(jié)語(yǔ)

通過(guò)自動(dòng)化設(shè)備的精準(zhǔn)選型、工藝參數(shù)的精細(xì)化調(diào)控、全流程質(zhì)量控制體系的構(gòu)建,以及DFM的前置介入,可顯著提升含有大量無(wú)源元件的PCBA的貼裝與焊接效率及精度。未來(lái),隨著AI、物聯(lián)網(wǎng)等技術(shù)的深度融合,SMT貼片與PCBA加工將向高度智能化、柔性化方向發(fā)展,為電子制造行業(yè)的高質(zhì)量發(fā)展提供持續(xù)動(dòng)力。

因設(shè)備、物料、生產(chǎn)工藝等不同因素,內(nèi)容僅供參考。了解更多smt貼片加工知識(shí),歡迎訪問(wèn)深圳PCBA加工廠家-1943科技。

2024-04-26

2024-04-26