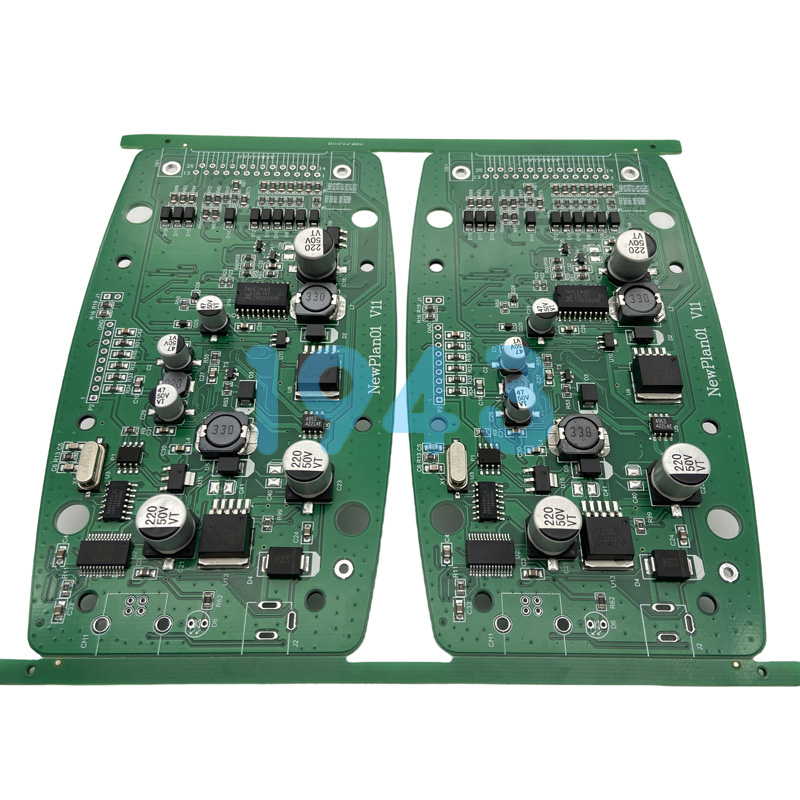

在電子元件可靠性驗證體系中,半導體老化板作為承載器件進行高溫、高壓等極限工況測試的核心載體,其性能直接決定了終端產品的壽命周期。SMT(表面貼裝技術)作為PCBA加工的關鍵環節,通過高精度貼裝、材料創新與工藝優化,為老化板在極端環境下的穩定運行構建了技術護城河,成為連接元件制造與可靠性驗證的關鍵橋梁。

一、技術基石:SMT為老化板構建基礎性能框架

半導體老化板的核心功能是模擬器件在全壽命周期內的嚴苛工作環境,這對基板上的元件互連提出了極高要求。SMT貼片技術通過三大維度奠定技術基礎:

- 微米級貼裝精度:針對BGA、QFP等高密度封裝元件,激光視覺對位系統實現±15μm的貼裝精度,確保在0.4mm引腳間距下焊盤與焊球的精準耦合,避免因位置偏差導致的測試信號失真。在5G功率放大器老化板中,這種精度使100+高頻元件的相位一致性誤差控制在0.5°以內。

- 材料適配性工藝:針對老化板常用的高Tg(玻璃化轉變溫度>170℃)FR-4或陶瓷基板,SMT采用高溫固化焊膏(熔點>260℃),配合氮氣回流焊工藝(氧濃度<50ppm),消除基板與元件熱膨脹系數差異(CTE)帶來的焊點開裂風險,使焊點在-55℃~150℃溫度循環中保持結構穩定。

- 全流程可追溯性:通過MES系統記錄每片老化板的貼裝壓力(5-10N/mm²)、回流焊曲線(峰值溫度245±2℃)等300+工藝參數,形成完整的可靠性數據鏈,為后期失效分析提供精確的工藝追溯依據。

二、可靠性保障:應對極端工況的工藝強化

老化板需在高溫(如125℃持續1000小時)、高濕(85℃/85%RH)等嚴苛環境下長期運行,SMT通過多維度工藝優化構建防護體系:

-

焊點力學強化

采用Sn96.5Ag3.0Cu0.5合金焊膏,添加0.1%Ni元素抑制IMC(金屬間化合物)過度生長,使焊點抗拉強度提升至0.2N/mm²,抗剪強度達0.3N/mm²。針對電解電容等大尺寸元件,在貼裝后注入底部填充膠,形成“機械錨定+應力緩沖”雙重結構,可吸收90%以上的振動能量,避免因溫度循環導致的焊點疲勞裂紋。 -

熱管理優化

在功率器件下方設計微槽結構焊盤,通過回流焊與銅基散熱片形成一體化熱傳導路徑,將結到板熱阻(RthJB)降低至3℃/W以下。對于多芯片集成的老化板,采用階梯式焊膏涂布技術(厚度公差±3%),確保不同功耗元件的熱量均勻分布,避免局部過熱導致的測試數據偏差。 -

缺陷檢測閉環

引入3DAOI(自動光學檢測)與X射線分層掃描技術,對0201以下微型元件的焊端潤濕角(>90°)、BGA焊點空洞率(<5%)進行100%全檢。AI算法實時分析200+缺陷特征,將漏檢率控制在0.01%以下,確保老化板在加載額定電壓1.2倍的工況下無互連失效。

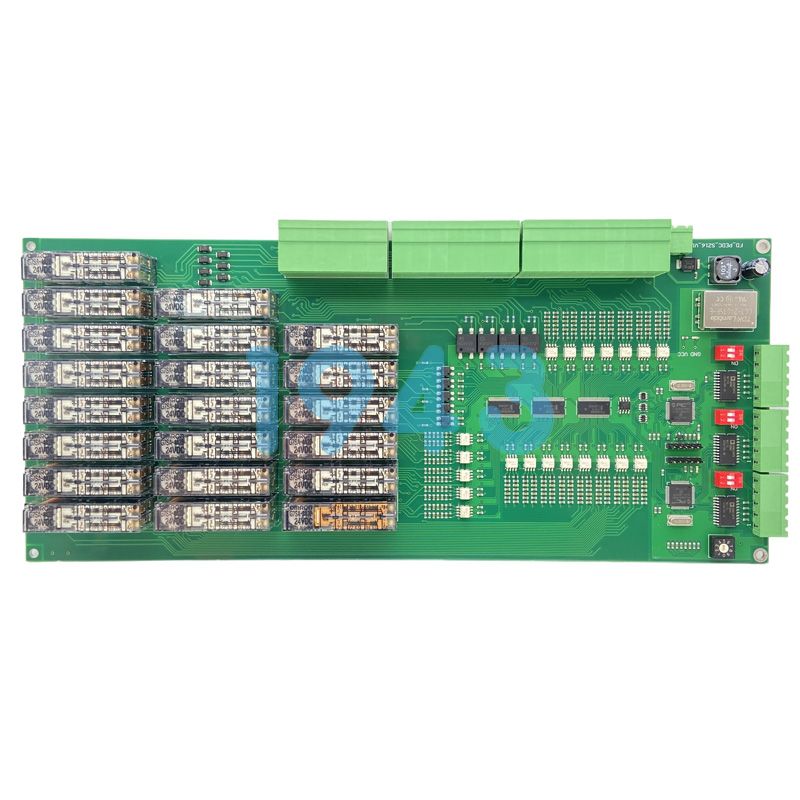

三、行業應用:SMT賦能老化板的場景化價值

在不同領域的可靠性驗證中,SMT貼片技術針對老化板的特殊需求提供定制化解決方案:

- 通信設備領域:在5G基站射頻模塊老化板中,SMT實現01005片式元件(0.4mm×0.2mm)的穩定貼裝,配合LCP基板的低損耗特性,使高頻信號(60GHz)在100小時高溫運行后的相位漂移<0.1°,保障信號完整性測試的準確性。

- 汽車電子領域:車載MCU老化板采用SMT的防潮工藝,在元件邊緣涂覆厚度100±20μm的納米涂層,使表面絕緣電阻(SIR)在85℃/85%RH環境下保持>10^12Ω,滿足AEC-Q100標準中Class2的濕度可靠性要求。

- 工業控制領域:PLC老化板通過SMT的寬溫工藝適配,選用工作溫度范圍-40℃~125℃的焊料與膠粘劑,配合抗震設計的焊點結構,確保在振動加速度5g、頻率20-2000Hz的工況下,1000小時測試周期內信號傳輸延遲波動<5ps。

四、未來趨勢:智能化與材料創新驅動工藝升級

隨著第三代半導體器件(如碳化硅、氮化鎵)的廣泛應用,老化板面臨更高的電壓(>1200V)、溫度(>200℃)測試需求,SMT技術正從三方面實現突破:

- 智能裝備迭代:AI驅動的貼片機通過深度學習優化路徑規劃,使多品種小批量老化板的換線時間縮短至10分鐘以內;數字孿生系統提前模擬高溫工況下的焊點應力分布,將工藝調試周期壓縮40%。

- 新型材料應用:納米銀燒結技術(燒結溫度<200℃)替代傳統焊料,熱導率提升至400W/m?K,滿足碳化硅模塊老化板的超高導熱需求;可耐260℃高溫的環氧膠粘劑,使元件在長期高溫測試中的脫落風險降低70%。

- 綠色工藝創新:免清洗焊膏的應用消除助焊劑殘留對老化測試的影響,配合閉環回收系統將錫膏利用率提升至98%,同時降低30%的能耗,符合工業4.0的可持續制造趨勢。

結語

SMT貼片技術不僅是半導體老化板的“制造工藝”,更是其“性能基因”。從微米級精度控制到極端環境適應性設計,從傳統人工檢測到AI驅動的智能制造,SMT通過持續創新,確保老化板在元件可靠性驗證中發揮“試金石”作用。隨著電子產業向高功率、高頻化、寬溫域方向演進,SMT將與新材料、新裝備深度融合,為半導體老化板的技術突破提供無限可能,筑牢電子產業鏈可靠性的最后一道防線。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工生產廠家-1943科技。

2024-04-26

2024-04-26