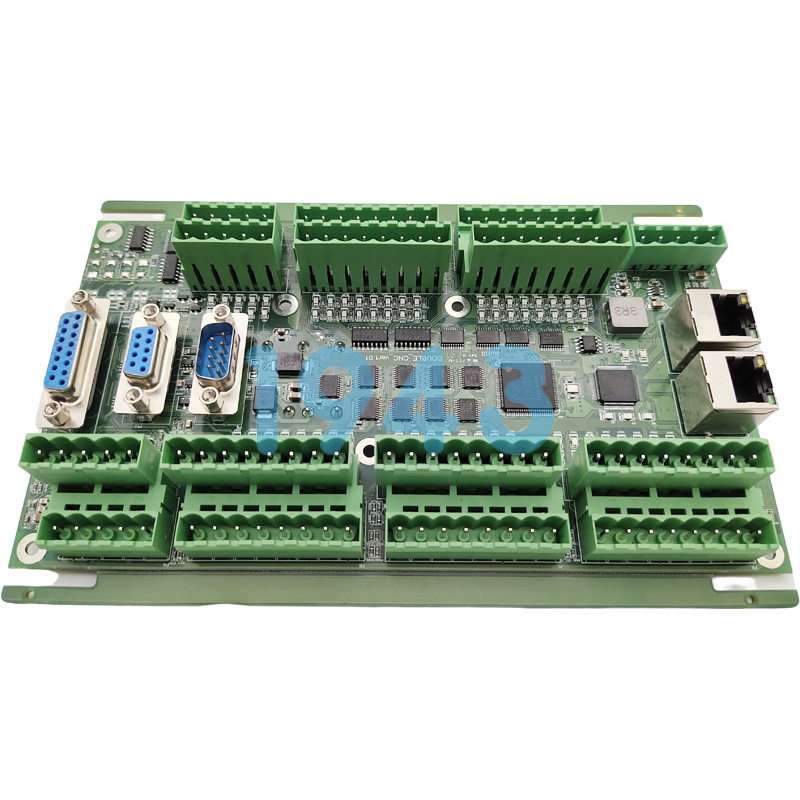

在現代電子制造領域,工業控制器作為自動化系統的核心部件,其多層PCB電路板的復雜布線給SMT貼片加工帶來了諸多挑戰。如何在保證產品質量和性能的前提下,高效地完成多層PCB的貼片加工,是電子制造企業需要解決的關鍵問題。

一、多層PCB布線復雜性的特點

工業控制器多層PCB通常具有高密度、高層數的特點,布線復雜且緊密。信號線、電源線、地線等多種線路相互交織,存在大量的過孔和焊盤。這使得在SMT貼片加工過程中,元器件的布局、引腳對位、焊接質量等方面面臨更高的要求。

二、應對策略

(一)優化設計與生產協同

在PCBA電路板加工的早期階段,加強設計與生產部門的溝通與協作至關重要。設計團隊應充分考慮SMT貼片加工的工藝要求,在布線時盡量避免小間距的焊盤和過孔過于密集的情況。例如,對于相鄰的焊盤,建議保持足夠的間距,以方便貼片機的精準貼裝和后續的回流焊過程。生產部門則可以提前向設計團隊反饋貼片加工中的工藝難點和限制,使設計能夠更好地適應生產需求。

同時,在設計階段引入可制造性設計(DFM)的理念,對多層PCB的布線進行優化。例如,合理規劃元器件的布局,將相關的元器件盡量集中布置,減少信號傳輸的路徑長度,降低信號干擾的風險。此外,采用標準化的元器件封裝形式,有助于提高貼片機的貼裝效率和準確性。

(二)精準的貼片工藝控制

在SMT貼片過程中,貼片機的精度和穩定性是保證多層PCB貼片質量的關鍵因素。首先,要確保貼片機的校準精度達到要求。定期對貼片機的機械坐標系統進行校準,使其貼裝位置的偏差控制在極小范圍內。對于多層PCB上微小間距的焊盤,貼片機的視覺對位系統需要具備高分辨率和高精度的圖像識別能力,能夠準確識別焊盤的位置和形狀,從而實現元器件引腳的精準對位。

在貼片參數的設置上,根據不同元器件的特性和PCB的布局,合理調整貼片壓力、貼片速度等參數。例如,對于一些體積較大、質量較重的元器件,適當增加貼片壓力,確保元器件能夠牢固地貼附在PCB上;而對于一些易受損的小型元器件,則需要降低貼片速度,避免因速度過快導致元器件損壞或貼裝位置偏移。

(三)嚴格的焊接質量保障

多層PCB的焊接質量直接影響到工業控制器的可靠性和性能。在回流焊工藝中,需要根據多層PCB的層數、材料特性以及元器件的熱敏性,制定合理的回流焊溫度曲線。例如,對于層數較多、熱容量較大的PCB,適當提高預熱溫度和延長預熱時間,使PCB能夠均勻受熱,避免局部過熱或焊接不充分的問題。

同時,采用先進的焊接檢測技術,如自動光學檢測(AOI)和X射線檢測(AXI),對焊接后的多層PCB進行質量檢測。AOI可以快速檢測焊點的外觀缺陷,如虛焊、漏焊、焊點橋連等問題;AXI則能夠穿透PCB,檢測內部的焊接質量狀況,如過孔焊接的填充情況等。通過對檢測結果的分析和反饋,及時調整焊接工藝參數,確保焊接質量的穩定性。

(四)有效的生產流程管理

在PCBA加工的整個生產流程中,對多層PCB的生產進行精細化管理。建立嚴格的生產計劃和調度系統,確保多層PCB在各個生產環節之間的流轉順暢,減少因生產等待時間過長導致的PCB受潮、氧化等問題。同時,在生產過程中,對多層PCB進行標識和追溯管理,記錄每一塊PCB的生產批次、加工時間、工藝參數等信息,以便在出現問題時能夠快速定位原因并采取相應的措施。

在生產現場,加強對多層PCB的防護措施。由于多層PCB較為脆弱,容易在搬運和加工過程中受損,因此需要采用專門的周轉料架和防護托盤,避免PCB受到碰撞、刮擦等機械損傷。此外,控制生產環境的溫濕度,防止因環境因素導致PCB變形或焊點質量問題。

三、結論

面對工業控制器多層PCB復雜布線帶來的挑戰,通過優化設計與生產協同、精準的貼片工藝控制、嚴格的焊接質量保障以及有效的生產流程管理等多方面的策略,可以有效提高SMT貼片加工的質量和效率。在實際生產中,電子制造企業應根據自身的情況,靈活運用這些策略,不斷提升多層PCB的貼片加工水平,滿足工業控制器對高性能、高可靠性的要求,在激烈的市場競爭中占據有利地位。

因設備、物料、生產工藝等不同因素,內容僅供參考。了解更多smt貼片加工知識,歡迎訪問深圳PCBA加工廠-1943科技。

2024-04-26

2024-04-26